Remplacer le film PE par un vernis aqueux est moins une substitution de matériau qu’un projet d’ingénierie complet, où la performance finale dépend de la maîtrise des interactions physico-chimiques à chaque étape.

- L’échec de l’étanchéité provient souvent d’une incompatibilité entre l’énergie de surface du carton et le vernis, ou d’une mauvaise réticulation.

- Obtenir une barrière uniforme exige un contrôle précis de l’application, notamment via le choix du cylindre anilox et un séchage validé par des protocoles stricts.

Recommandation : Avant de choisir une solution, auditez la compatibilité de vos substrats et validez l’intégralité du processus (application, séchage, stockage) pour garantir une performance équivalente au PE.

La promesse des vernis barrière aqueux résonne fortement dans l’industrie de l’emballage : abandonner les films polyéthylène (PE) laminés sur carton, réduire l’empreinte carbone et s’inscrire enfin dans une logique de monomatériau facilement recyclable. Pour vous, ingénieur R&D, cette perspective ouvre la voie à des innovations majeures, notamment pour les gobelets, barquettes et autres emballages en contact alimentaire. Cependant, la réalité du terrain est souvent plus complexe. Combien de tests se sont soldés par un carton qui gondole, un gobelet qui fuit ou une bobine collée sur elle-même après stockage ?

Le discours ambiant se concentre sur les bénéfices de la recyclabilité, en présentant le vernis comme une solution « plug-and-play ». Or, cette simplification occulte les défis techniques fondamentaux. La performance d’un vernis barrière n’est pas une propriété intrinsèque, mais le résultat d’un équilibre précaire entre le substrat, la formulation chimique, la méthode d’application et les conditions de séchage. Penser que l’on peut simplement remplacer une couche de PE par une couche de vernis mène inévitablement à l’échec. La véritable question n’est pas *si* le vernis peut remplacer le PE, mais *comment* maîtriser la science des revêtements pour y parvenir.

Cet article adopte une approche résolument technique et réaliste. Nous n’allons pas répéter les avantages écologiques que vous connaissez déjà. Nous allons disséquer les points de défaillance critiques du processus : de la physique des surfaces qui explique pourquoi votre vernis ne « mouille » pas correctement le carton, aux subtilités du séchage qui conditionnent la réticulation, en passant par le choix stratégique du bon type de barrière pour une application donnée. L’objectif est de vous fournir une grille d’analyse pour transformer la promesse du vernis aqueux en une réalité industrielle performante.

Pour vous guider à travers ces défis techniques, cet article est structuré pour répondre aux questions concrètes que vous vous posez au quotidien. Explorons ensemble les mécanismes qui régissent le succès ou l’échec de votre transition vers les emballages monomatériaux.

Sommaire : Les clés techniques pour réussir la transition du film PE au vernis barrière

- Pourquoi votre carton absorbe l’eau malgré deux couches de vernis ?

- Comment appliquer un vernis uniforme sans effet « peau d’orange » ?

- Kit 12 ou Barrière eau : quel vernis pour un emballage de burger ?

- L’erreur de séchage insuffisant qui soude votre bobine lors du stockage

- Dans quel ordre le vernis perturbe-t-il le repulpage du carton en fin de vie ?

- Vernis ou film intérieur : quelle barrière stoppe efficacement les contaminants ?

- Comment le PE orienté (MDO-PE) remplace le PET sans casser à la soudure ?

- Comment passer d’un complexe multicouche à un monomatériau sans perdre la barrière ?

Pourquoi votre carton absorbe l’eau malgré deux couches de vernis ?

Le scénario est classique : pour assurer une barrière eau suffisante, une seconde couche de vernis est appliquée. Pourtant, le résultat est décevant et le carton montre toujours des signes d’absorption. Ce paradoxe s’explique non pas par la quantité de vernis, mais par des phénomènes physico-chimiques à l’interface du substrat et entre les couches. La cause racine est souvent une énergie de surface inadaptée du carton. Si cette énergie est trop faible ou hétérogène, le vernis aqueux ne parvient pas à « mouiller » correctement la surface. Il ne s’étale pas en un film continu et protecteur, laissant des micro-porosités par lesquelles l’eau s’infiltre.

Ce problème est particulièrement critique avec les cartons recyclés, dont les fibres courtes et la composition variable créent une surface intrinsèquement difficile à vernir. L’application d’une seconde couche sur une première mal étalée ou insuffisamment réticulée ne fait qu’aggraver le problème. Au lieu de renforcer la barrière, elle crée une zone de faiblesse interfaciale. La première couche, n’ayant pas atteint sa cohésion maximale, peut être partiellement redissoute par la phase aqueuse du second vernis, compromettant l’intégrité de l’ensemble.

La solution ne réside donc pas dans l’ajout de matière, mais dans la préparation du substrat et la maîtrise de la première application. Un traitement Corona avant vernissage peut s’avérer indispensable pour augmenter l’énergie de surface du carton et garantir un étalement parfait de la première couche. C’est cette première couche, homogène et bien ancrée, qui constitue la véritable fondation de la barrière. Alors que le laminage d’un film PE pardonne plus facilement les défauts de surface du carton, le vernissage, lui, exige une maîtrise parfaite de ces paramètres fondamentaux. Certains développements, comme les vernis haute performance, permettent d’obtenir une barrière efficace en une seule passe, mais uniquement si les conditions d’application sont optimales, comme le montrent des tests de production réels d’Hubergroup.

Comment appliquer un vernis uniforme sans effet « peau d’orange » ?

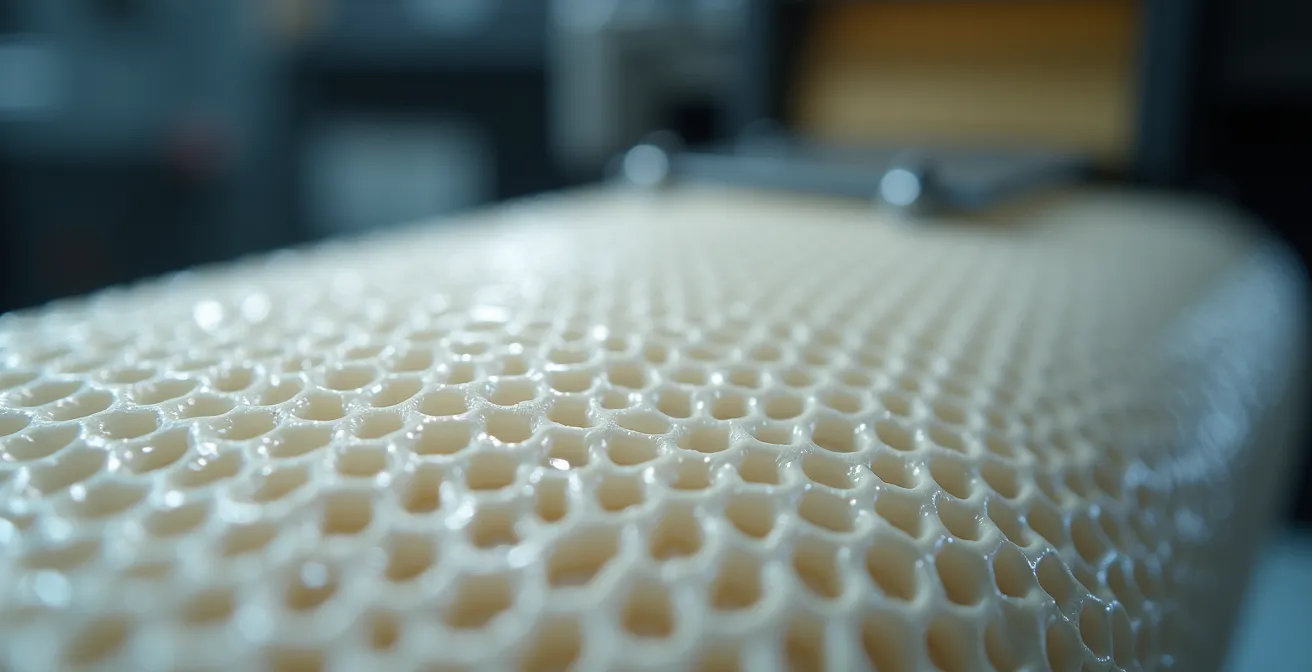

L’effet « peau d’orange » est le symptôme visible d’un transfert de vernis irrégulier, créant une texture non désirée qui compromet non seulement l’esthétique mais aussi et surtout l’intégrité de la barrière. Obtenir un film lisse et uniforme est une question de contrôle précis du volume de vernis déposé sur le substrat. La clé de ce contrôle réside dans la technologie du cylindre de transfert : le cylindre anilox. Cet outil n’est pas un simple rouleau, mais une pièce d’ingénierie de haute précision, dont la surface est gravée de millions de micro-alvéoles qui dosent la quantité exacte de vernis transférée.

La géométrie de ces alvéoles (profondeur, forme, linéature) est déterminante. Un volume de transfert (exprimé en cm³/m²) trop faible aboutira à une couche de vernis lacunaire, incapable de former un film continu. À l’inverse, un volume trop élevé déposera un excès de vernis, favorisant les défauts comme la peau d’orange, des problèmes de séchage et des coûts matière accrus. Le choix du bon anilox est donc un compromis technique qui dépend de la viscosité du vernis, de la porosité du carton et de la vitesse de la ligne de production.

Comme le montre ce visuel, la précision de l’application est microscopique. Des technologies de gravure laser avancées permettent aujourd’hui de créer des géométries d’alvéoles spécifiques pour optimiser le transfert et l’étalement. C’est cette maîtrise technologique qui fait la différence entre un revêtement performant et un échec coûteux.

Étude de Cas : Gravure laser spéciale pour effets tactiles et visuels

Pour éliminer l’effet peau d’orange tout en permettant des dépôts élevés, la technologie Ibeslab TACT utilise une gravure laser spécifique. En atteignant un volume de transfert de 80 cm³/m², la cellule ouverte de l’anilox maximise le transfert du vernis vers la plaque, formant une couche épaisse et contrôlée sur le substrat. Cette méthode assure un dépôt d’encre constant et homogène, démontrant que la solution à un défaut de surface réside souvent dans l’ingénierie de l’outil d’application.

Kit 12 ou Barrière eau : quel vernis pour un emballage de burger ?

Le choix d’un vernis barrière ne peut être générique ; il doit répondre précisément à la nature de l’agression que subira l’emballage. Pour un gobelet carton destiné à contenir une boisson froide, une barrière à l’eau (water-based barrier coating) est suffisante. Son rôle est d’empêcher la pénétration de l’humidité et de préserver la rigidité du carton. En revanche, pour un emballage de burger, le défi est double : il faut non seulement résister à la condensation (vapeur d’eau), mais surtout contenir les graisses chaudes. C’est ici que la distinction entre une simple barrière eau et une barrière graisse/huile devient fondamentale.

Les vernis « Kit 12 » sont spécifiquement formulés pour offrir une haute résistance aux graisses. Le « test du kit » est une méthode standard de l’industrie (TAPPI T 559) qui évalue la résistance d’une surface à la pénétration d’une série de solutions de plus en plus agressives. Un score de 12 indique le plus haut niveau de protection. Un emballage de burger nécessite impérativement un vernis atteignant ce type de performance pour éviter les taches de graisse et la délamination du carton. Utiliser un simple vernis barrière à l’eau serait une erreur technique majeure, conduisant à une défaillance rapide de l’emballage.

Le passage à des solutions de vernis présente aussi des avantages logistiques et environnementaux considérables par rapport aux alternatives comme le polystyrène. Par exemple, une analyse de la transition d’un emballage poisson en polystyrène vers une solution carton avec vernis barrière a montré une réduction de 92% du volume de stockage et 60% de l’empreinte carbone. Bien que le contexte soit différent, cela illustre le potentiel d’optimisation. La clé est de sélectionner la bonne chimie pour le bon usage, tout en s’assurant de sa recyclabilité.

Les emballages en papier avec ce revêtement barrière peuvent être recyclés dans le système de recyclage classique

– Christian Schirrmacher, Chef de projet des encres à base d’eau d’Hubergroup Print Solutions

L’erreur de séchage insuffisant qui soude votre bobine lors du stockage

L’un des problèmes les plus frustrants et coûteux de la transition vers les vernis aqueux est le « blocking » : le phénomène où les couches de carton verni se collent les unes aux autres lors de l’enroulement en bobine ou du stockage en pile. Cette adhérence non désirée est presque toujours le résultat d’un séchage insuffisant. Il ne s’agit pas seulement d’évaporer l’eau contenue dans le vernis, mais d’assurer la réticulation complète des polymères. La réticulation est le processus chimique durant lequel les chaînes de polymères se lient entre elles pour former un réseau tridimensionnel solide et stable. Un vernis simplement « sec au toucher » peut ne pas être entièrement réticulé.

Si la réticulation est incomplète au moment de l’enroulement, les polymères encore « mobiles » vont continuer à réagir sous la pression et la chaleur résiduelle au cœur de la bobine. Cela crée des liaisons chimiques entre les différentes couches de carton, les soudant littéralement ensemble. Le résultat est une perte de matière considérable et des arrêts de production. La maîtrise du séchage (par air chaud, infrarouge, ou une combinaison des deux) est donc aussi critique que l’application du vernis elle-même. La température, le débit d’air et la vitesse de la ligne doivent être précisément ajustés et, surtout, validés.

Se fier à une simple inspection visuelle en sortie de sécheur est une erreur. Des protocoles de test rigoureux sont nécessaires pour garantir que la réticulation est achevée. Un équipement de qualité, comme des cylindres céramiques résistants, assure une qualité constante du dépôt et, par conséquent, une base plus fiable pour un séchage uniforme. Cela garantit une performance stable sur le long terme, évitant les variations qui pourraient compromettre le processus.

Protocole de validation du séchage pour éviter le blocking

- Test de frottement : Effectuez un test de frottement à l’eau sur un échantillon en sortie de sécheur pour vérifier la résistance du film.

- Test d’adhérence : Appliquez le test au ruban adhésif pour vous assurer que le vernis est bien ancré et que la réticulation est complète.

- Contrôle thermique : Contrôlez la température au cœur de la bobine pendant les premières 24 heures de stockage pour détecter toute chaleur résiduelle excessive.

- Optimisation de la formulation : Envisagez l’ajout d’agents anti-blocking dans la formulation du vernis pour les applications les plus critiques.

- Documentation des paramètres : Documentez les paramètres optimaux (température, hygrométrie, vitesse) pour chaque couple substrat/vernis afin de garantir la reproductibilité.

Dans quel ordre le vernis perturbe-t-il le repulpage du carton en fin de vie ?

La promesse fondamentale du passage au vernis aqueux est la recyclabilité, en créant un emballage monomatériau. Contrairement à un film PE qui doit être séparé du carton dans des processus complexes, un vernis bien conçu est censé se détacher facilement des fibres lors du repulpage. Le repulpage est un processus mécanique et aqueux où les emballages usagés sont brassés dans de grandes cuves (pulpeurs) pour dissocier les fibres de cellulose. La question est : comment le vernis interagit-il avec ce processus ?

Le comportement du vernis lors du repulpage se déroule en plusieurs étapes. D’abord, l’action mécanique du brassage fragmente le film de vernis en particules. Idéalement, ces particules doivent avoir une taille et une densité suffisantes pour être facilement séparées des fibres de cellulose par des procédés de filtration et de tamisage. Si les particules de vernis sont trop petites ou trop friables, elles peuvent passer à travers les filtres et rester dans la pâte à papier, contaminant le lot recyclé et diminuant sa qualité. Un vernis qui se désintègre en une « poussière » fine est donc un problème.

Ensuite, la chimie du vernis joue un rôle. Certains composants pourraient interférer avec les agents chimiques utilisés dans le processus de recyclage ou créer des « stickies », des particules collantes qui adhèrent aux équipements de la papeterie et provoquent des défauts dans le nouveau papier. La certification de recyclabilité (par exemple, selon les méthodes PTS ou Cepi) est donc cruciale. Elle ne valide pas seulement que le vernis se sépare, mais aussi que les fragments générés ne perturbent pas le processus de recyclage dans son ensemble. Le secteur de l’emballage papier-carton bénéficie déjà d’une filière de recyclage très performante, avec, en France, près de 9 emballages papier-carton recyclés sur 10. L’enjeu est donc de s’assurer que ces nouvelles solutions de barrière s’intègrent parfaitement dans cette boucle vertueuse existante.

Vernis ou film intérieur : quelle barrière stoppe efficacement les contaminants ?

La fonction première d’un emballage alimentaire n’est pas seulement de contenir, mais de protéger. Cela inclut la création d’une barrière efficace contre les migrations de substances potentiellement nocives, que ce soit depuis l’extérieur (contaminants environnementaux) ou depuis le matériau d’emballage lui-même (encres, colles, composants du carton recyclé). Dans ce domaine, le film PE a longtemps été une référence en raison de son inertie chimique et de sa continuité physique. Comment un vernis se compare-t-il ?

Un film PE co-extrudé ou laminé forme une couche physique distincte et non poreuse qui agit comme une véritable muraille. Son épaisseur et son homogénéité garantissent une barrière très fiable contre la migration de composés comme les huiles minérales (MOSH/MOAH) présentes dans certains cartons recyclés. La performance d’un vernis, quant à elle, dépend entièrement de sa capacité à former un film parfaitement continu et sans défaut après application et réticulation. Comme nous l’avons vu, le moindre défaut (micro-trou, peau d’orange, mauvaise adhérence) peut créer une voie de migration, compromettant la sécurité du produit.

Cependant, les vernis fonctionnels modernes, lorsqu’ils sont appliqués correctement, peuvent atteindre des niveaux de barrière très élevés. Ils peuvent être formulés spécifiquement pour bloquer certains types de molécules. De plus, le vernis lui-même doit être certifié pour le contact alimentaire direct, garantissant qu’aucun de ses propres composants ne migrera vers l’aliment. C’est la responsabilité du fabricant de l’emballage et du conditionneur alimentaire de valider cette innocuité par des tests de migration spécifiques au produit contenu et aux conditions d’utilisation (température, durée de contact). Le choix n’est donc pas binaire : un film PE mal soudé peut être moins protecteur qu’un système de vernis parfaitement maîtrisé. La question n’est pas tant « vernis ou film ? » mais « quelle est la qualité et la maîtrise du système barrière mis en place ? ».

Comment le PE orienté (MDO-PE) remplace le PET sans casser à la soudure ?

Dans la quête de structures monomatériaux, le remplacement de couches techniques comme le Polyester (PET) est un défi majeur. Le PET est souvent utilisé pour sa rigidité, sa brillance et ses excellentes propriétés barrière à l’oxygène. Cependant, il n’est pas compatible avec la filière de recyclage du Polyéthylène (PE), créant des complexes multicouches problématiques. La solution émergente est le PE orienté mono-axialement (MDO-PE). Ce procédé consiste à étirer un film PE dans une seule direction, ce qui aligne les chaînes de polymères et confère au film des propriétés améliorées, proches de celles du PET : augmentation de la rigidité, de la transparence et des propriétés barrière.

Le principal avantage du MDO-PE par rapport au PET réside dans sa soudabilité. Le PET a une fenêtre de soudure très étroite ; s’il est chauffé excessivement, il devient cassant et perd ses propriétés. Le MDO-PE, tout en étant rigide, conserve la ductilité et la large fenêtre de soudure caractéristiques du PE. Cela signifie qu’il peut être scellé facilement sur les équipements existants, sans risque de casse, et fusionne parfaitement avec d’autres couches de PE pour former une structure 100% monomatériau et recyclable.

Cette technologie permet de concevoir des emballages souples performants, comme des sachets « stand-up », entièrement en PE. La structure typique combine une couche extérieure de MDO-PE pour la rigidité et le brillant, et une couche intérieure de PE standard pour le scellage. Si une barrière à l’oxygène très élevée est requise, une fine couche d’EVOH (moins de 5% du poids total pour ne pas perturber le recyclage) peut y être intégrée. Le MDO-PE représente donc une avancée significative pour sortir des complexes PE/PET.

Ce tableau résume les différences clés pour un ingénieur évaluant ces options.

| Caractéristique | MDO-PE | PET |

|---|---|---|

| Fenêtre de soudure | Large (ductilité conservée) | Étroite (devient cassant) |

| Propriétés barrière oxygène | Modérées | Excellentes |

| Recyclabilité | Filière PE établie | Filière PET séparée |

| Coût matière | Modéré | Plus élevé |

À retenir

- La transition du film PE au vernis aqueux est avant tout un défi de maîtrise des processus (préparation de surface, application, séchage) et non un simple changement de matériau.

- La performance barrière d’un vernis dépend de la formation d’un film continu et parfaitement réticulé, ce qui requiert un contrôle strict de l’énergie de surface du substrat et des paramètres de séchage.

- Le choix stratégique entre les solutions monomatériaux (papier/carton + vernis, MDO-PE, PP + EVOH) doit être basé sur une analyse du coût total de possession (TCO) et du niveau de performance barrière réellement requis par le produit.

Comment passer d’un complexe multicouche à un monomatériau sans perdre la barrière ?

La transition d’un emballage complexe (comme un PET/Alu/PE) vers une solution monomatériau recyclable est l’un des plus grands défis pour un ingénieur packaging. L’objectif est de conserver les propriétés barrière (oxygène, humidité, lumière) tout en simplifiant radicalement la structure. Cette démarche stratégique nécessite d’évaluer plusieurs options technologiques, chacune avec ses propres compromis en termes de performance, de coût et d’adaptabilité aux lignes de production existantes.

La première étape consiste à définir précisément le niveau de performance « suffisant ». Trop souvent, les emballages sont sur-spécifiés par héritage. Une analyse critique de la durée de vie requise pour le produit (DLC/DLUO) peut révéler qu’une barrière légèrement inférieure est parfaitement acceptable, ouvrant la voie à des solutions plus simples. Une fois ce cahier des charges redéfini, un arbre de décision peut être appliqué. Les principales options sont les structures monomatériau tout-PE (utilisant le MDO-PE pour la rigidité), les structures tout-PP (polypropylène) avec une fine couche barrière d’EVOH, ou l’approche papier/carton avec des vernis fonctionnels.

L’analyse ne doit pas se limiter au coût de la matière première. Il faut évaluer le Coût Total de Possession (TCO), qui inclut les investissements potentiels en équipement (par exemple, un système de traitement Corona, des sécheurs plus performants), l’impact sur les cadences de production et la complexité de la chaîne d’approvisionnement. Passer à un monomatériau n’est pas une fin en soi ; c’est un projet d’optimisation technique et économique qui doit être piloté avec une vision globale, en s’appuyant sur des tendances claires du secteur de l’emballage pour 2024.

Arbre de décision pour la transition vers le monomatériau

- Définir la performance suffisante : Évaluer la durée de vie produit requise pour éviter le sur-emballage et définir le niveau de barrière minimal acceptable.

- Option 1 (Monomatériau PE) : Envisager une structure MDO-PE + couche de scellage PE, souvent compatible avec les machines existantes pour films souples.

- Option 2 (Monomatériau PP) : Explorer une structure en polypropylène avec une barrière EVOH coextrudée (maintenue sous 5% pour la recyclabilité).

- Option 3 (Monomatériau Papier/Carton) : Évaluer l’utilisation d’un vernis barrière fonctionnel aqueux, en validant l’ensemble du processus (compatibilité substrat, application, séchage).

- Évaluer le TCO : Comparer le coût de la matière première avec les investissements nécessaires en équipement et l’impact potentiel sur la cadence de production pour chaque option.

En définitive, la transition vers des emballages plus durables via les vernis aqueux ou d’autres monomatériaux est un projet d’ingénierie qui demande expertise et rigueur. Pour mettre en œuvre ces stratégies et évaluer la solution la plus adaptée à vos produits et à vos lignes de production, une analyse personnalisée de votre situation est l’étape suivante logique.

Questions fréquentes sur les vernis barrière et la sécurité alimentaire

Le vernis alimentaire est-il obligatoire pour tous les emballages ?

Non, mais il est indispensable pour les contenants métalliques en contact direct avec les aliments pour éviter les réactions avec les ingrédients.

Comment tester la compatibilité du vernis avec mon produit ?

C’est la responsabilité du fabricant alimentaire de tester la compatibilité du vernis avec le processus de production et le contenu spécifique.

Existe-t-il des alternatives sans effets négatifs sur la santé ?

Oui, il existe suffisamment d’options de vernis alimentaire conformes à la directive CM/RES(2013)9 sans effets négatifs sur la santé.