Technologies d’emballage

Dans l’industrie de l’emballage, la pression ne cesse de s’intensifier : cadences toujours plus élevées, exigences de qualité strictes, traçabilité obligatoire et contraintes environnementales croissantes. Face à ces défis, les technologies d’emballage ont connu une véritable révolution ces dernières années, transformant radicalement les lignes de production. Ce qui relevait autrefois de l’artisanat ou de processus semi-manuels est désormais orchestré par des systèmes intelligents, capables de s’adapter en temps réel et de garantir une précision inégalée.

Comprendre ces technologies n’est plus réservé aux ingénieurs spécialisés. Que vous soyez responsable production, chef de projet ou simplement curieux de découvrir comment vos produits sont conditionnés, cet article vous offre une vue d’ensemble complète. Nous explorerons les grands domaines qui structurent l’emballage moderne : de la robotique collaborative qui travaille aux côtés des opérateurs, aux systèmes de vision qui détectent le moindre défaut, en passant par les technologies de conservation qui prolongent la durée de vie des aliments et les solutions de traçabilité qui luttent contre la contrefaçon.

L’automatisation robotique au service de l’emballage

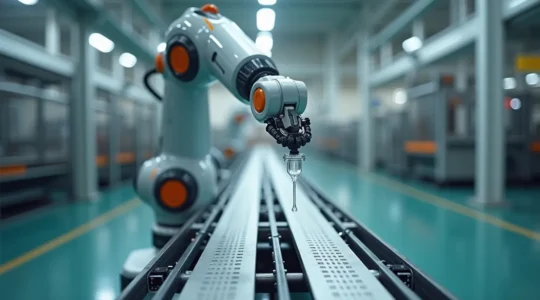

L’arrivée de la robotique dans l’emballage a marqué un tournant décisif. Mais contrairement aux robots industriels traditionnels, enfermés derrière des cages de sécurité, une nouvelle génération fait son apparition : les robots collaboratifs ou cobots. Pensez à eux comme à des assistants mécaniques capables de travailler directement aux côtés des humains, sans barrière physique.

La révolution des cobots dans les lignes de conditionnement

Les cobots se distinguent par leur flexibilité remarquable. Un même robot peut, le matin, placer des produits dans des cartons, et l’après-midi, être reconfiguré pour palettiser des caisses. Cette polyvalence répond à un enjeu majeur : les séries de production raccourcissent, les références se multiplient, et les lignes doivent pouvoir s’adapter rapidement. La sélection du modèle approprié dépend principalement de deux critères : la charge utile (de 3 à 35 kg selon les modèles) et la portée nécessaire pour couvrir la zone de travail.

L’un des avantages souvent sous-estimés concerne la sécurité. Équipés de capteurs de force, ces robots ralentissent ou s’arrêtent instantanément au moindre contact, éliminant les risques d’accident grave. Cette capacité à collaborer sans danger permet d’optimiser l’ergonomie : le cobot prend en charge les tâches répétitives ou contraignantes, tandis que l’opérateur se concentre sur des opérations à plus forte valeur ajoutée.

Les systèmes de préhension haute vitesse

Au cœur de tout robot se trouve son préhenseur, véritable main mécanique dont les performances déterminent la cadence de la ligne. Deux technologies dominent le marché : la préhension par le vide et la préhension mécanique. La première utilise des ventouses pour saisir les produits à surface plane (boîtes, barquettes), tandis que la seconde fait appel à des pinces adaptées aux formes irrégulières.

Pour atteindre des cadences dépassant les 200 cycles par minute, chaque milliseconde compte. Les ingénieurs travaillent sur des profils d’accélération optimisés : le robot doit démarrer et freiner suffisamment vite pour maintenir la cadence, mais assez progressivement pour ne pas endommager les produits fragiles comme les biscuits ou les confiseries. C’est un équilibre délicat, similaire à celui d’un conducteur qui transporterait un gâteau sans le renverser, mais à vitesse d’autoroute.

Les technologies de formage et scellage automatisés

Parmi les innovations les plus impactantes de l’emballage moderne, la technologie FFS (Form-Fill-Seal) mérite une attention particulière. Ce procédé réalise trois opérations en une seule machine : former l’emballage à partir d’un film, le remplir du produit, puis le sceller. L’analogie la plus parlante ? Imaginez une machine à crêpes automatique qui déroulerait la pâte, y déposerait la garniture et plierait le tout, le tout en un mouvement continu.

Efficacité matière et réduction des déchets

L’avantage majeur du FFS réside dans son économie de matériau. Contrairement aux emballages préformés qui arrivent déjà constitués (et occupent beaucoup d’espace de stockage), le système FFS utilise uniquement la quantité de film strictement nécessaire pour chaque emballage. Les économies peuvent atteindre 15 à 30% selon les applications, un gain non négligeable tant sur le plan économique qu’environnemental.

Le choix des matériaux compatibles s’avère crucial. Les films doivent présenter d’excellentes propriétés de soudure tout en offrant les caractéristiques barrières adaptées au produit : résistance à l’humidité pour les produits secs, barrière à l’oxygène pour les aliments sensibles à l’oxydation. Les complexes multicouches, combinant par exemple polyéthylène et aluminium, permettent d’obtenir des performances sur mesure.

Optimisation de la productivité

Un changement de bobine mal maîtrisé peut arrêter une ligne pendant plusieurs minutes, voire une demi-heure. Les protocoles de changement rapide, utilisant des systèmes de collage automatique entre l’ancienne et la nouvelle bobine, réduisent cette interruption à moins de deux minutes. Sur une ligne fonctionnant en trois-huit, le gain de productivité cumulé sur l’année se chiffre en dizaines d’heures de production supplémentaires.

Contrôle qualité et vision industrielle : voir l’invisible

L’œil humain, aussi exercé soit-il, ne peut rivaliser avec la précision et la constance d’un système de vision industrielle. Un opérateur fatigue après quelques heures d’inspection visuelle, son attention fluctue, et certains défauts microscopiques lui échappent inévitablement. Une caméra industrielle, elle, analyse chaque produit avec la même rigueur, que ce soit le premier ou le cent-millième de la journée.

Technologies 2D et 3D : choisir selon l’application

Les systèmes de vision 2D excellent dans la détection de défauts de surface : présence d’étiquettes, qualité d’impression, intégrité des soudures. Ils fonctionnent comme un scanner ultra-rapide, capturant des images que des algorithmes analysent en quelques millisecondes. Pour des applications plus complexes nécessitant une mesure de volume, de hauteur ou de planéité, la vision 3D devient indispensable. Elle reconstruit le relief du produit grâce à des techniques de triangulation laser ou de lumière structurée.

La mise en place de l’éclairage constitue souvent le facteur limitant. Un éclairage inadapté génère des ombres parasites ou des reflets qui trompent le système. Les professionnels utilisent des éclairages diffus, rasants ou rétro-éclairés selon le type de défaut à détecter, transformant l’environnement lumineux en véritable outil de diagnostic.

OCR et lecture automatisée

La reconnaissance optique de caractères (OCR) permet de vérifier automatiquement les dates de péremption, numéros de lot ou codes-barres imprimés sur les emballages. Le système compare les caractères détectés avec les données attendues et rejette automatiquement tout produit présentant une anomalie. Cette technologie s’avère particulièrement précieuse dans les industries pharmaceutique et alimentaire, où une erreur d’étiquetage peut avoir des conséquences graves.

L’intelligence artificielle et l’Industrie 4.0 transforment les lignes d’emballage

Les lignes d’emballage d’hier suivaient une logique rigide : des paramètres fixes, ajustés manuellement lors des changements de production. Les lignes de demain, elles, apprennent et s’adaptent. Grâce à l’intelligence artificielle et aux principes de l’Industrie 4.0, elles deviennent auto-adaptatives, capables d’optimiser leurs réglages en temps réel.

Concrètement, des algorithmes analysent en permanence les données de production : cadence réelle, taux de rebut, consommation énergétique, températures de soudure. Lorsqu’une dérive est détectée, le système peut procéder à une auto-correction avant même que des défauts n’apparaissent. Par exemple, si la température ambiante augmente et affecte la qualité des soudures, le système ajustera automatiquement la température des barres de scellage.

Edge computing ou cloud : où traiter les données ?

Cette intelligence peut résider localement dans les automates de la ligne (edge computing) ou dans le cloud. Chaque approche présente ses avantages : le edge garantit une réactivité maximale et fonctionne même sans connexion internet, tandis que le cloud permet des analyses plus complexes et la centralisation des données de plusieurs sites. En pratique, de nombreuses installations adoptent une architecture hybride, traitant localement les décisions critiques tout en remontant les données stratégiques vers le cloud pour des analyses approfondies.

Technologies de conservation et atmosphère protectrice

Prolonger la durée de vie des aliments sans recourir à des conservateurs chimiques : voilà la promesse des technologies sous atmosphère modifiée (MAP). Le principe est simple mais terriblement efficace : remplacer l’air ambiant (21% d’oxygène) par un mélange gazeux spécifique avant de sceller l’emballage.

L’oxygène est le principal ennemi des aliments. Il provoque l’oxydation des graisses (rancissement), favorise la prolifération bactérienne et accélère le brunissement des fruits et légumes. En injectant un mélange composé typiquement d’azote (N₂) et de dioxyde de carbone (CO₂), on crée un environnement hostile aux micro-organismes aérobies. Pour la viande rouge, on ajoute même un peu d’oxygène pour maintenir la couleur rouge attractive, dans des proportions soigneusement calculées.

Méthodologie de rinçage et contrôle en ligne

Le rinçage au gaz doit être maîtrisé avec précision. Un rinçage insuffisant laisse subsister trop d’oxygène résiduel, compromettant l’effet protecteur. Un rinçage excessif gaspille du gaz et ralentit la cadence. Les analyseurs de gaz en ligne prélèvent et analysent l’atmosphère de quelques emballages par lot, garantissant que la composition reste dans les tolérances spécifiées (typiquement ± 1% pour l’oxygène résiduel).

Le risque de fuite post-scellage demeure la hantise des conditionneurs. Une micro-perforation ou une soudure imparfaite suffit à compromettre l’atmosphère protectrice. C’est pourquoi les tests d’étanchéité, par détection de CO₂ ou par mise sous vide, font partie intégrante des protocoles qualité.

Traçabilité, sérialisation et authentification

Dans un monde où la contrefaçon menace de nombreux secteurs et où les réglementations imposent une traçabilité unitaire de plus en plus stricte, les technologies de marquage et de sérialisation jouent un rôle crucial. Chaque produit reçoit une identité unique, un peu comme une carte d’identité numérique, permettant de retracer son parcours depuis la production jusqu’au consommateur final.

Du marquage à la RFID : un écosystème de traçabilité

Les technologies de marquage se diversifient selon les besoins. L’impression jet d’encre, le laser ou le transfert thermique apposent codes-barres, QR codes ou numéros de série lisibles optiquement. Pour des applications plus sophistiquées, notamment dans la logistique et l’inventaire, la technologie RFID (Radio Frequency Identification) permet une lecture à distance, sans ligne de vue directe.

La RFID se décline en deux grandes familles : UHF (Ultra High Frequency) pour des portées de lecture pouvant atteindre plusieurs mètres, idéale pour les palettes et le suivi logistique ; NFC (Near Field Communication) pour des lectures de proximité sécurisées, utilisées notamment pour l’authentification de produits de luxe ou pharmaceutiques. Le choix entre ces technologies dépend de l’application, mais aussi du coût du tag, un paramètre déterminant pour les produits à faible valeur unitaire.

Gestion des numéros de série et agrégation

La sérialisation ne se limite pas à imprimer un numéro unique. Elle implique toute une chaîne logicielle capable de générer, d’attribuer et d’enregistrer ces identifiants dans des bases de données sécurisées. L’agrégation va plus loin : elle établit les liens hiérarchiques entre unités de consommation, cartons et palettes. Une erreur d’agrégation (associer un produit au mauvais carton) peut paralyser toute une chaîne logistique lors des contrôles réglementaires.

Protection par filmage et banderolage

Pour sécuriser les charges palettisées ou protéger des produits longs et atypiques, le filmage étirable et le banderolage restent incontournables. Ces technologies apparemment simples cachent en réalité une complexité technique importante, notamment pour les applications à haute cadence ou les produits aux géométries particulières.

La tension du film constitue le paramètre critique. Trop faible, la charge n’est pas maintenue solidement et risque de s’effondrer lors du transport. Trop élevée, le film peut se rompre ou déformer les produits fragiles. Les machines modernes gèrent cette tension de manière dynamique, l’adaptant selon la hauteur et la forme de la charge. Pour les banderoleuses à anneau rotatif, l’enjeu supplémentaire consiste à maintenir une vitesse de rotation élevée tout en évitant les « queues » de film qui se forment lorsque la fin du cycle n’est pas parfaitement synchronisée.

Le choix du film lui-même influence directement les performances : films multi-couches à haute résistance permettant de réduire l’épaisseur (et donc le coût), films pré-étirés facilitant l’application, films opaques pour masquer le contenu, ou films anti-UV pour le stockage extérieur. Chaque application trouve son film optimal, et l’optimisation de ce choix peut générer des économies substantielles à l’échelle d’un site de production.

Les technologies d’emballage forment un écosystème en constante évolution, où robotique, intelligence artificielle, science des matériaux et ingénierie logicielle convergent pour répondre aux défis de productivité, qualité et durabilité. Maîtriser ces technologies, c’est comprendre que derrière chaque produit parfaitement conditionné se cache une orchestration complexe de systèmes interdépendants. Que vous envisagiez d’automatiser une ligne existante, d’améliorer votre contrôle qualité ou simplement de mieux comprendre les possibilités offertes, chacun de ces domaines mérite d’être approfondi selon vos besoins spécifiques. L’emballage n’est plus une simple fin de chaîne : c’est devenu un levier stratégique de différenciation et de performance.

RFID en entrepôt : comment passer de l’inventaire annuel à l’inventaire permanent temps réel ?

La transition vers un inventaire RFID permanent ne repose pas sur l’achat de matériel, mais sur la maîtrise de ses contraintes physiques et logiques pour garantir un taux de lecture de 100%. Les interférences (métal, eau) et les lectures parasites…

Lire la suite

Banderolage orbital : comment sécuriser des profilés aluminium de 6 mètres sans intervention manuelle ?

L’emballage automatisé de produits longs comme des profilés de 6 mètres est moins un défi de machine qu’un défi de réglages fins et de choix technologiques. La performance ne dépend pas seulement de la vitesse de rotation, mais de l’adéquation…

Lire la suite

Caméra intelligente ou système PC-based : quelle architecture de vision pour contrôler 10 points par produit ?

Pour un contrôle qualité fiable, la performance ne dépend pas de la puissance brute, mais de la flexibilité de l’architecture de vision à gérer la complexité cumulative de la ligne de production. Un système PC-based surpasse une caméra intelligente en…

Lire la suite

Sérialisation pharmaceutique : comment réduire le taux de rejet des codes Datamatrix sous les 0,1% ?

La réduction des rejets de codes Datamatrix sous 0,1% ne dépend pas de la qualité d’impression seule, mais de la maîtrise des dissonances entre les systèmes de vérification internes et externes. Un code noté « C » en interne peut être lu…

Lire la suite

Quel mélange de gaz choisir pour doubler la DLC de vos viandes fraîches ?

Doubler la Date Limite de Consommation (DLC) de la viande ne dépend pas seulement du choix du gaz, mais de l’élimination systématique des micro-défaillances dans la chaîne de conditionnement sous atmosphère protectrice (MAP). Un taux d’oxygène résiduel supérieur à 0,5%…

Lire la suite

Comment les systèmes intelligents réduisent-ils le gaspillage matière de 10% ?

Le véritable levier de l’Industrie 4.0 n’est pas la collecte de données, mais la capacité d’une ligne de production à s’auto-corriger en temps réel via des boucles de rétroaction intelligentes. Les algorithmes surpassent les meilleurs opérateurs en précision et en…

Lire la suite

Vision industrielle : comment détecter 99,9% des défauts sans faux positifs excessifs ?

La quête du « zéro défaut » par vision industrielle mène souvent à un piège coûteux : la sur-qualité, où des produits valides sont rejetés. La performance ne réside pas dans la puissance de la caméra, mais dans l’équilibre paramétrique entre sensibilité…

Lire la suite

Machine FFS verticale ou horizontale : laquelle privilégier pour des liquides visqueux ?

Le débat FFS verticale vs horizontale pour les liquides visqueux est un faux problème. La performance réelle de votre ligne de conditionnement dépend de la maîtrise des points de défaillance qui impactent directement votre Coût Total de Possession (TCO). L’économie…

Lire la suite

Quel robot pick-and-place choisir pour manipuler des produits fragiles à 120 coups/minute ?

Atteindre une cadence de 120 cpm sur des produits délicats n’est pas une question de puissance brute, mais une maîtrise chirurgicale des paramètres dynamiques du robot. La casse provient moins du préhenseur que des pics d’accélération et des vibrations non…

Lire la suite

Installer un cobot sur ligne existante : rentabilité réelle ou gadget technologique ?

Installer un cobot avec succès va bien au-delà de la promesse d’un ROI rapide : c’est un projet de gestion du risque et du changement. La sécurité de l’installation ne dépend pas du robot lui-même, mais de l’analyse de risques…

Lire la suite