Atteindre une cadence de 120 cpm sur des produits délicats n’est pas une question de puissance brute, mais une maîtrise chirurgicale des paramètres dynamiques du robot.

- La casse provient moins du préhenseur que des pics d’accélération et des vibrations non maîtrisées (« coup de fouet »).

- La clé réside dans l’optimisation des profils cinématiques (rampes en « S ») et la précision de dépose en fin de course.

Recommandation : Auditez les rampes d’accélération et de décélération de votre système actuel avant d’investir dans un nouveau préhenseur. La solution est souvent logicielle.

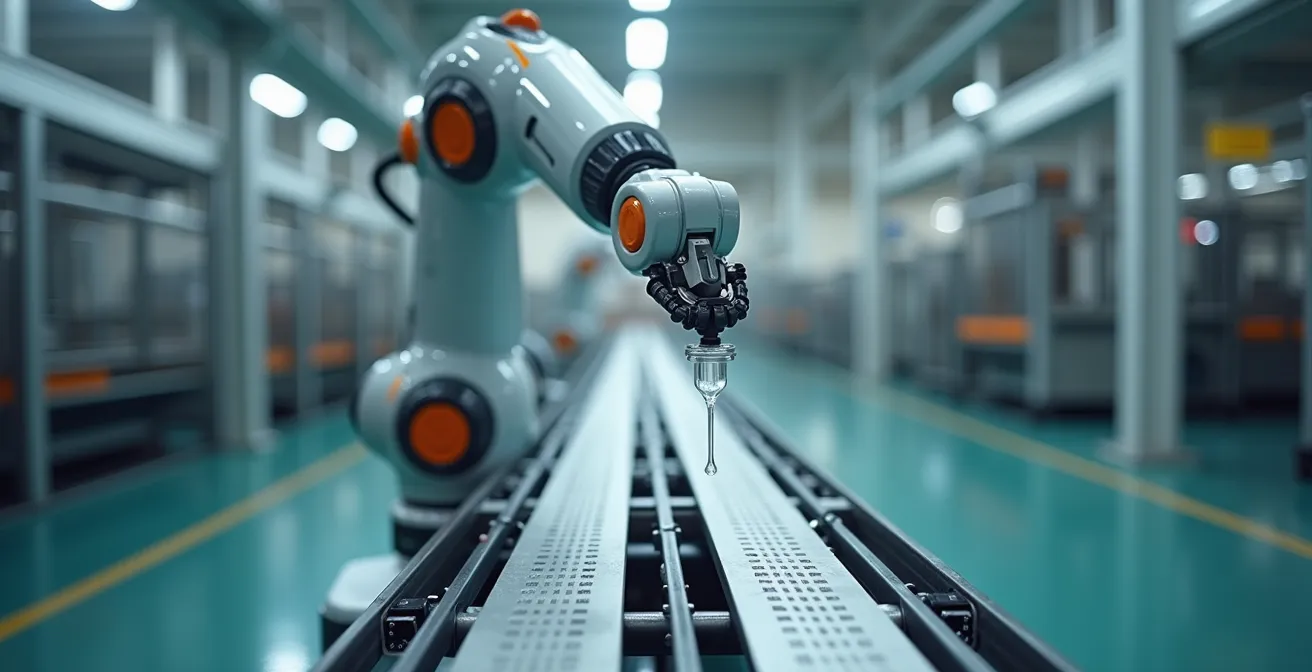

Viser une cadence de 120 coups par minute pour la manipulation de biscuits, de flacons en verre ou de composants électroniques est un défi majeur. La première réaction d’un ingénieur packaging est souvent de se concentrer sur l’effecteur : quelle ventouse, quelle pince, quel type de préhension utiliser pour ne pas endommager le produit ? Cette approche, bien que logique, ne traite souvent que le symptôme et non la cause profonde de la casse. Un robot puissant et rapide peut devenir votre pire ennemi s’il n’est pas piloté avec finesse, transformant chaque cycle en un risque de microfissures ou de rupture complète.

Les solutions conventionnelles se limitent à adapter le préhenseur ou à réduire la vitesse, sacrifiant ainsi l’objectif de productivité. On pense à tort que l’intégrité du produit est uniquement liée au point de contact. Mais si la véritable clé n’était pas dans la « main » du robot, mais dans son « bras » et son « cerveau » ? La performance à haute cadence pour des produits fragiles ne dépend pas de la force, mais de la fluidité et de l’intelligence du mouvement. C’est une question de physique appliquée, où la gestion des accélérations et des décélérations prime sur la vitesse de pointe.

Cet article va au-delà du choix du préhenseur pour décortiquer les véritables facteurs critiques qui garantissent l’intégrité de vos produits à 120 coups/minute. Nous analyserons les causes physiques de la casse, les réglages cinématiques indispensables, l’importance d’une maintenance prédictive et la synergie nécessaire entre le robot, la vision et l’équipement en aval. L’objectif est de vous fournir une méthodologie d’expert pour passer de l’automatisation brute à l’automatisation de précision.

Pour vous guider dans cette analyse technique, cet article est structuré pour aborder chaque point de rupture potentiel, des réglages dynamiques du robot jusqu’au choix de l’équipement d’encaissage. Explorez les sections ci-dessous pour construire une ligne de production à la fois rapide et respectueuse de vos produits.

Sommaire : Guide de la manipulation haute cadence pour produits délicats

- Pourquoi vos produits cassent-ils à haute cadence malgré des ventouses adaptées ?

- Comment régler les rampes d’accélération pour éviter le « coup de fouet » ?

- Ventouse à vide ou préhenseur mécanique : le verdict pour les surfaces irrégulières

- L’oubli de maintenance sur les axes delta qui paralyse la ligne

- Comment réduire l’écart de dépose sous le millimètre en fin de course ?

- Caméra linéaire ou matricielle : le bon choix pour des produits en défilement rapide

- Emballage nomade ou format familial : quel format explose sur le marché du déjeuner ?

- Encartonneuse latérale ou verticale : laquelle choisir pour des lots multi-formats ?

Pourquoi vos produits cassent-ils à haute cadence malgré des ventouses adaptées ?

Le paradoxe est courant : vous avez investi dans des ventouses à soufflet, un préhenseur souple, mais le taux de casse reste inacceptable dès que vous dépassez les 100 coups/minute. Le coupable n’est souvent pas l’outil de préhension, mais la force invisible et brutale de l’accélération. Un robot Delta moderne est une merveille de cinématique, capable de performances extrêmes. En effet, une étude sur la nouvelle génération de robots montre que les derniers robots delta développés avec Bosch atteignent 15 g d’accélération. C’est cette capacité qui, si elle est mal maîtrisée, génère le fameux « coup de fouet » en début et en fin de trajectoire.

Imaginez que vous tenez un verre d’eau plein. Vous pouvez le déplacer très vite sur une table, mais si vous démarrez ou arrêtez le mouvement de façon instantanée, l’eau va déborder. C’est exactement ce que subit votre produit fragile. Le pic d’accélération (le « jerk ») inflige une contrainte mécanique intense bien avant que la vitesse maximale ne soit atteinte. Cette contrainte se propage à travers le produit, créant des microfissures sur un biscuit ou une pression interne dans un flacon. L’intégrité du produit est donc compromise non pas par la vitesse, mais par la brutalité des changements de vitesse.

Le problème est que les réglages par défaut des robots sont souvent optimisés pour la vitesse maximale, pas pour la manipulation délicate. Se concentrer uniquement sur le préhenseur sans auditer les paramètres dynamiques du robot, c’est comme mettre des pneus de course sur une voiture sans régler les suspensions : les vibrations et les chocs annuleront tous les bénéfices.

Comment régler les rampes d’accélération pour éviter le « coup de fouet » ?

La solution au « coup de fouet » se trouve dans le paramétrage des profils cinématiques du robot. La plupart des contrôleurs de robots permettent de choisir entre différents types de trajectoires, les plus courants étant le profil trapézoïdal et le profil en S (ou « S-curve »). Le profil trapézoïdal est le plus simple : le robot accélère de manière constante jusqu’à sa vitesse de croisière, puis décélère de manière constante. C’est efficace pour des tâches simples, mais brutal pour les produits fragiles car les changements d’accélération sont instantanés, générant un pic de « jerk ».

Le profil en S, en revanche, est conçu pour la fluidité. L’accélération augmente et diminue progressivement, dessinant une courbe en forme de S. Ce contrôle fin du jerk lisse le début et la fin du mouvement, éliminant les secousses violentes. Pour vos biscuits ou vos flacons, la différence est majeure : au lieu d’un choc, le produit ressent une poussée progressive et contrôlée. Le temps de cycle peut être légèrement plus long (de l’ordre de quelques millisecondes), mais ce compromis est largement compensé par la réduction drastique du taux de casse et la capacité à maintenir une cadence globale élevée et stable.

L’optimisation de ces rampes est un travail de spécialiste. Elle nécessite de prendre en compte la masse du produit, sa fragilité, son inertie, ainsi que la rigidité du préhenseur. Un réglage trop « mou » ralentira inutilement la ligne, tandis qu’un réglage trop agressif recréera le problème. C’est un équilibre subtil qui constitue le cœur de la performance en manipulation délicate.

Plan d’action : optimiser les profils d’accélération

- Analyser précisément les besoins opérationnels et le processus de production actuel avant l’introduction du robot Delta.

- Évaluer la flexibilité et la capacité d’adaptation du robot par rapport aux exigences de manipulation à haute cadence.

- Intégrer la vision industrielle pour identifier rapidement les éléments selon leur taille, forme et position.

- Configurer les rampes d’accélération en fonction du type de produit manipulé et de sa fragilité.

- Optimiser le retour sur investissement en adaptant les paramètres de vitesse sans compromettre la qualité.

Ventouse à vide ou préhenseur mécanique : le verdict pour les surfaces irrégulières

Une fois la cinématique maîtrisée, le choix de l’effecteur (le préhenseur) devient une décision stratégique et non plus une solution par défaut. Pour des produits fragiles aux surfaces irrégulières, comme des biscuits texturés ou des sachets souples, les ventouses traditionnelles montrent vite leurs limites. Elles nécessitent une surface lisse et non poreuse pour créer un vide fiable, ce qui est rarement le cas. L’enjeu est donc de choisir une technologie qui assure une prise sécurisée sans exercer de pression ponctuelle excessive.

Trois grandes familles de technologies se distinguent. Les pinces Bernoulli, par exemple, créent un flux d’air à grande vitesse entre la pince et le produit. La dépression qui en résulte soulève l’objet sans contact direct, ce qui est idéal pour des produits ultra-légers et fragiles comme des feuilles de verre ou des seringues. Les préhenseurs souples (« soft grippers »), souvent en silicone, s’adaptent et épousent la forme du produit. Ils répartissent la force de préhension sur une plus grande surface, évitant les points de pression qui pourraient marquer ou casser un biscuit. Enfin, les systèmes à vide multi-ventouses ou à mousse permettent de compenser les irrégularités de surface. Le choix dépendra de la nature exacte de votre produit, de son poids et de sa porosité. Rappelons que l’objectif est d’atteindre des cadences élevées, et selon ABB, son robot IRB 365 atteint une cadence de 120 prélèvements par minute pour des produits de 1 kg, ce qui prouve que la vitesse est possible avec le bon équipement.

Le tableau suivant synthétise les options pour vous aider à orienter votre choix en fonction de vos contraintes spécifiques.

| Type de préhenseur | Applications idéales | Avantages | Limites |

|---|---|---|---|

| Ventouses à vide | Surfaces lisses et planes | Coût initial faible, changement rapide | Usure fréquente, inadapté aux surfaces poreuses |

| Pinces Bernoulli | Produits très fragiles (verre, seringues) | Manipulation sans contact direct, très doux | Consommation d’air comprimé élevée |

| Préhenseurs souples | Formes irrégulières et complexes | Épouse parfaitement les formes, pas de points de pression | Coût initial plus élevé (2000€+) |

L’oubli de maintenance sur les axes delta qui paralyse la ligne

Un robot Delta, avec sa cinématique parallèle complexe, est une mécanique de haute précision. Sa performance à haute cadence repose sur la fluidité parfaite de ses bras en fibre de carbone et de ses articulations. Un oubli de maintenance, un graissage insuffisant ou l’usure d’un roulement sur un seul des axes peut introduire des micro-vibrations ou des à-coups dans la trajectoire. À 120 cpm, ces défauts infimes sont amplifiés et se transmettent directement au produit, causant une casse qui semblera aléatoire et inexplicable.

Comme le souligne un expert dans le guide technique des robots Delta industriels :

Les robots Delta ont naturellement 3 degrés de liberté et des axes supplémentaires sont ajoutés à la plate-forme centrale, ce qui augmente les coûts mais aussi les points de maintenance critiques.

– Hubert Process, Guide technique des robots Delta industriels

La maintenance préventive classique (graissage à intervalles fixes) n’est souvent pas suffisante. L’avenir est à la maintenance prédictive, où des capteurs de vibration et des algorithmes d’analyse surveillent en temps réel la santé du robot. Ces systèmes peuvent détecter une usure précoce des composants bien avant qu’elle n’impacte la production, permettant de planifier une intervention sans perturber la ligne. L’intégrité du produit devient alors un indicateur de la santé de la machine.

Étude de Cas : La maintenance prédictive chez VEGA Grieshaber

Le fabricant de capteurs VEGA Grieshaber a intégré une solution d’emballage robotisée Packsize qui inclut des processus de maintenance automatisés. Le système surveille en continu les performances des robots pick-and-place manipulant des capteurs sensibles. Ce suivi en temps réel garantit une disponibilité maximale de la ligne en anticipant les pannes, ce qui est crucial pour maintenir la cadence sans compromettre la qualité de produits à haute valeur ajoutée.

Comment réduire l’écart de dépose sous le millimètre en fin de course ?

Atteindre une haute cadence est une chose, mais déposer le produit exactement au bon endroit en est une autre. Un écart de dépose, même d’un millimètre, peut entraîner une collision avec l’étui, un mauvais positionnement dans la barquette ou un rejet par le système de contrôle qualité en aval. La précision terminale est donc aussi critique que la vitesse de transfert. Cette précision dépend de plusieurs facteurs : la rigidité mécanique du robot, l’absence de vibrations (comme vu précédemment), mais aussi la qualité de la programmation de la trajectoire et le calibrage du système.

Les technologies modernes de jumeau numérique (Digital Twin) ont révolutionné cette étape. Auparavant, la mise au point d’une trajectoire complexe se faisait par essais et erreurs sur la ligne, immobilisant la production pendant des heures. Aujourd’hui, il est possible de créer un modèle virtuel 100% fidèle de la cellule robotisée. L’ingénieur peut alors programmer, simuler et optimiser les trajectoires en offline. Il peut tester des milliers de cycles virtuellement, détecter les risques de collision et affiner la précision de dépose au centième de millimètre près. Une fois la trajectoire validée dans le jumeau numérique, elle est transférée au robot réel, qui est opérationnel en quelques minutes.

Cette approche garantit non seulement une précision submillimétrique dès le premier cycle, mais elle réduit aussi drastiquement le temps de mise en service. Par exemple, la mise en service grâce au logiciel PickMaster Twin d’ABB avec technologie de jumelage numérique passe de plusieurs heures à quelques minutes. C’est la synergie entre le logiciel de simulation avancé et la mécanique de précision qui permet d’atteindre à la fois la vitesse et l’exactitude requises.

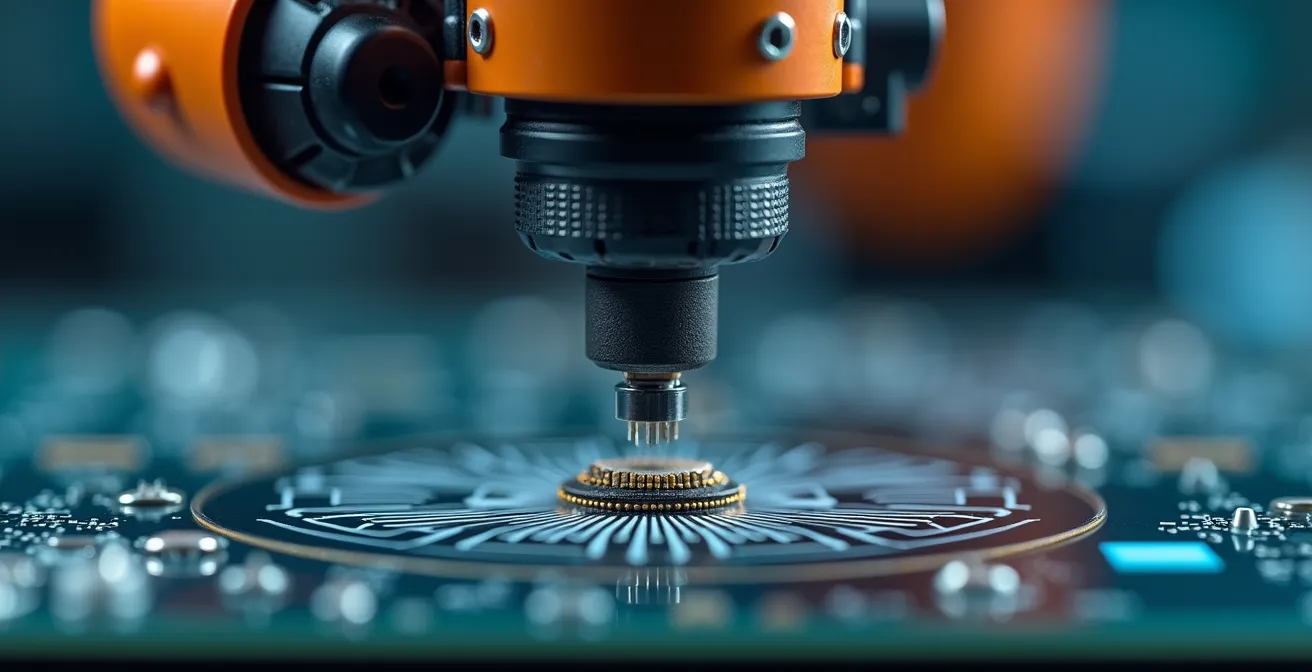

Caméra linéaire ou matricielle : le bon choix pour des produits en défilement rapide

Un système pick-and-place à haute cadence est aveugle sans un système de vision performant. La caméra ne sert pas seulement à localiser le produit sur le convoyeur. Elle est le garant de la qualité et de la traçabilité. Elle peut identifier des produits défectueux, lire des codes-barres ou des datamatrix, et vérifier le bon positionnement du produit avant et après la manipulation. Le choix de la technologie de caméra est donc crucial et dépend de la nature du flux de produits.

Pour des produits en défilement continu et rapide, la caméra linéaire est souvent la plus adaptée. Elle scanne une seule ligne de pixels à très haute fréquence, reconstruisant une image complète du convoyeur en mouvement. Elle excelle dans la détection de défauts sur des surfaces continues. Pour des produits individualisés et arrivant de manière plus espacée ou aléatoire, la caméra matricielle est plus appropriée. Elle capture une image complète en une seule fois, ce qui est idéal pour analyser la forme, l’orientation et la position d’un objet statique ou en mouvement lent. Le choix doit aussi prendre en compte l’éclairage, qui doit être constant et non-éblouissant pour garantir la fiabilité de la détection.

Étude de Cas : Système de vision pour la traçabilité chez Imbisa

L’imprimerie de billets de banque espagnole, Imbisa, a automatisé son processus d’emballage avec Inser Robótica. Le système intègre une vision artificielle qui localise chaque paquet de billets, mais va plus loin : le robot vérifie le code-barres de chaque paquet avant de le placer dans la boîte. Une seconde caméra vérifie ensuite le bon remplissage des boîtes, garantissant une traçabilité complète et une qualité irréprochable à une cadence très élevée, un enjeu critique dans ce secteur.

Le système de vision doit être considéré comme un capteur intelligent, dont l’intégration doit répondre à plusieurs critères clés :

- Identifier rapidement les éléments selon leur taille, forme ou couleur dans un flux continu.

- Maintenir un niveau élevé de qualité avec une sélection minutieuse des pièces.

- S’adapter rapidement aux changements de format sans temps morts significatifs.

- Permettre une intégration facile dans des espaces restreints.

Emballage nomade ou format familial : quel format explose sur le marché du déjeuner ?

La performance d’une ligne robotisée ne s’évalue pas seulement sur sa vitesse, mais aussi sur sa flexibilité. Les marchés de l’agroalimentaire, des produits pharmaceutiques et des biens de consommation sont en constante évolution, avec une demande croissante pour des formats variés : portions individuelles nomades, formats familiaux, lots promotionnels… Une ligne pick-and-place doit pouvoir passer d’un format à l’autre rapidement et sans intervention manuelle lourde.

Cette agilité est une caractéristique intrinsèque des systèmes robotisés modernes. Un robot Delta, piloté par un logiciel avancé et un système de vision, peut changer de recette de production en quelques clics. Il peut adapter sa trajectoire, son type de préhension et ses points de dépose pour manipuler un nouveau format de produit ou un nouveau type de carton. Comme le souligne ABB, l’IRB 365 a été développé pour des secteurs où la vitesse et l’adaptabilité sont essentielles. Cette polyvalence est un avantage concurrentiel majeur, car elle permet de répondre aux opportunités du marché sans réinvestir dans une nouvelle machine.

La capacité à gérer des produits souples et délicats, typiques des emballages nomades, est également un point fort. Des études montrent que les robots Delta peuvent manipuler des produits mous à des vitesses allant jusqu’à 150 prélèvements par minute. Cette performance prouve que la technologie est mature pour absorber les cadences les plus exigeantes tout en offrant la flexibilité requise par les tendances de consommation actuelles.

À retenir

- La casse à haute cadence est principalement due à un « jerk » (à-coup) excessif, et non à la vitesse ou au préhenseur seul.

- L’utilisation de profils cinématiques en « S » est une solution logicielle non-négociable pour préserver l’intégrité des produits fragiles.

- La performance durable repose sur une synergie entre une mécanique précise, une maintenance prédictive et un pilotage logiciel avancé (jumeau numérique, vision).

Encartonneuse latérale ou verticale : laquelle choisir pour des lots multi-formats ?

L’intégration d’un robot pick-and-place ne s’arrête pas à la dépose du produit. L’étape suivante, l’encartonnage, doit être en parfaite synchronisation avec le robot pour ne pas créer un nouveau goulot d’étranglement. Le choix entre une encartonneuse latérale (ou horizontale) et une encartonneuse verticale dépend de la nature du produit, du type de groupage et de la flexibilité requise pour gérer des lots multi-formats.

L’encartonneuse latérale est idéale pour les produits stables qui peuvent être poussés dans un étui déjà formé (pots, flow-packs). Lorsqu’elle est couplée à un robot Delta, elle offre une excellente flexibilité pour créer des lots complexes. Le robot peut composer le groupage de produits sur un convoyeur d’alimentation avant que celui-ci ne soit inséré dans la boîte. L’encartonneuse verticale, quant à elle, est privilégiée pour les produits qui doivent être chargés par le dessus, comme des barquettes, des verrines ou des produits en vrac. Le robot dépose les produits directement dans l’étui ouvert par le haut.

Le tableau suivant compare les deux approches dans un contexte de production multi-formats pilotée par robot.

| Critère | Encartonneuse latérale | Encartonneuse verticale |

|---|---|---|

| Flexibilité multi-formats | Excellente avec robot Delta | Bonne en version continue |

| Produits manipulés | Pots, flow-pack, conserves | Barquettes, verrines, bacs |

| Configuration robot | Mono ou multi-robots | Principalement mono-robot |

| Type de préhenseur | Ventouse ou mécanique adapté | Ventouse (venturi, pompe) |

La clé du succès est une intégration parfaite entre le robot et l’encartonneuse. Le système de contrôle doit assurer une synchronisation parfaite des vitesses et des timings pour que le transfert se fasse sans heurt et sans interruption, maintenant ainsi la cadence globale de 120 cpm.

En définitive, atteindre 120 coups/minute avec des produits fragiles est un exercice d’ingénierie de précision qui va bien au-delà de la simple sélection d’un robot. C’est l’optimisation fine de chaque paramètre – de la courbe d’accélération à la maintenance des axes, en passant par la simulation numérique – qui transforme une ligne rapide en une ligne performante et fiable. L’étape suivante consiste à auditer votre propre processus pour identifier non pas les symptômes, mais les causes racines de la casse et des pertes de cadence.