L’arrivée de circuits imprimés (PCB) défectueux après des semaines de transport maritime, malgré un emballage supposé protecteur, est un problème coûteux qui paralyse les lignes de production. La solution ne réside pas dans le choix d’un simple sac, mais dans l’implémentation d’une chaîne de contrôle rigoureuse. Cet article détaille une méthode en 8 points pour maîtriser chaque maillon de cette chaîne, de la spécification de la barrière anti-humidité à la validation active des emballages à réception, transformant l’emballage d’une dépense passive en un investissement actif dans la préservation de la valeur de vos composants.

Pour un acheteur industriel qui source ses circuits imprimés en Asie, la réception d’un lot est un moment critique. Les PCB, au cœur de la valeur de vos produits finis, ont voyagé pendant des semaines dans des conditions extrêmes. Vous ouvrez le carton, le sac semble intact, et pourtant, quelques semaines plus tard, votre ligne de production signale des défaillances en série au moment du brasage par refusion. La cause ? L’oxydation et l’humidité, des ennemis invisibles qui ont compromis l’intégrité de votre capital composant malgré les précautions apparentes.

La plupart des guides se contentent de conseiller l’utilisation de sacs barrières (MBB), de sachets déshydratants et le respect des niveaux de sensibilité à l’humidité (MSL). Ces mesures sont nécessaires, mais fondamentalement incomplètes. Elles traitent l’emballage comme un produit miracle alors qu’il n’est que le premier maillon d’une chaîne de protection. Si un seul maillon est faible, toute la chaîne cède et la valeur de votre marchandise s’évapore.

L’angle que nous adoptons ici est radicalement différent : la protection « zéro oxydation » n’est pas un emballage que l’on achète, mais un processus que l’on maîtrise. La véritable garantie ne vient pas de la confiance passive en un fournisseur, mais d’une validation active à chaque étape. Il s’agit de passer d’une logique de « j’espère que c’est bien protégé » à « je sais que c’est bien protégé et voici comment je le prouve ».

Cet article va donc vous guider à travers les huit points de contrôle essentiels de cette chaîne. Nous allons décortiquer les mécanismes de défaillance, vous donner les outils pour valider l’efficacité de vos emballages, et vous montrer comment spécifier une protection qui résiste réellement aux six semaines d’un transport maritime.

Sommaire : La chaîne de contrôle pour un conditionnement PCB infaillible

- Pourquoi vos PCB delaminent-ils au four de refusion après déballage ?

- Comment valider l’étanchéité des sacs MBB (Moisture Barrier Bags) à la réception ?

- HIC 3 points ou 6 points : lequel est indispensable pour la norme J-STD-033 ?

- L’erreur d’utiliser des cartons riches en soufre pour intercaler vos circuits argentés

- Comment empiler les panneaux PCB sans rayer les vernis épargne ?

- Comment définir le WVTR (Water Vapor Transmission Rate) exact pour votre produit ?

- Housse VCI ou complexe aluminium sous vide : le duel pour la protection métal

- Comment protéger vos machines outils de la corrosion saline lors d’un transport maritime de 6 semaines ?

Pourquoi vos PCB delaminent-ils au four de refusion après déballage ?

Le phénomène est bien connu des ingénieurs qualité : un PCB, apparemment parfait à l’inspection visuelle, se met à « cloquer » ou à se délaminer lors de son passage dans le four de refusion. C’est l’effet « popcorn », et son origine est l’humidité piégée au cœur du circuit. Les matériaux composites des PCB, comme le FR-4, sont hygroscopiques : ils absorbent l’humidité de l’air ambiant. Lors du choc thermique de la refusion (plus de 200°C), cette eau se transforme brutalement en vapeur. Selon les normes IPC/JEDEC, cette transition s’accompagne d’une expansion volumique de près de 25%, créant une pression interne immense qui délamine les couches du circuit et endommage les composants.

La sensibilité d’un composant à ce phénomène est quantifiée par son Niveau de Sensibilité à l’Humidité (MSL). Cette classification, allant de MSL 1 (insensible) à MSL 6 (extrêmement sensible), définit la « durée de vie hors sac » (Floor Life) : le temps maximum pendant lequel un composant peut être exposé à l’air ambiant avant de devoir être étuvé. Un composant MSL 3, par exemple, ne dispose que de 168 heures (7 jours), tandis qu’un MSL 5 doit être utilisé en moins de 48 heures.

Le véritable danger, comme le démontrent des études sur la gestion de l’humidité, est que ces dommages peuvent être internes et invisibles à l’œil nu. Une étude de cas sur des composants sensibles comme les BGA (Ball Grid Array) a révélé que les défaillances internes peuvent être difficiles à détecter lors d’une inspection classique. Le PCB passe les tests de fin de ligne, mais sa fiabilité à long terme est drastiquement réduite, créant un risque de défaillance chez votre client final. Comprendre ce mécanisme est la première étape pour justifier un investissement dans une protection sans compromis.

Comment valider l’étanchéité des sacs MBB (Moisture Barrier Bags) à la réception ?

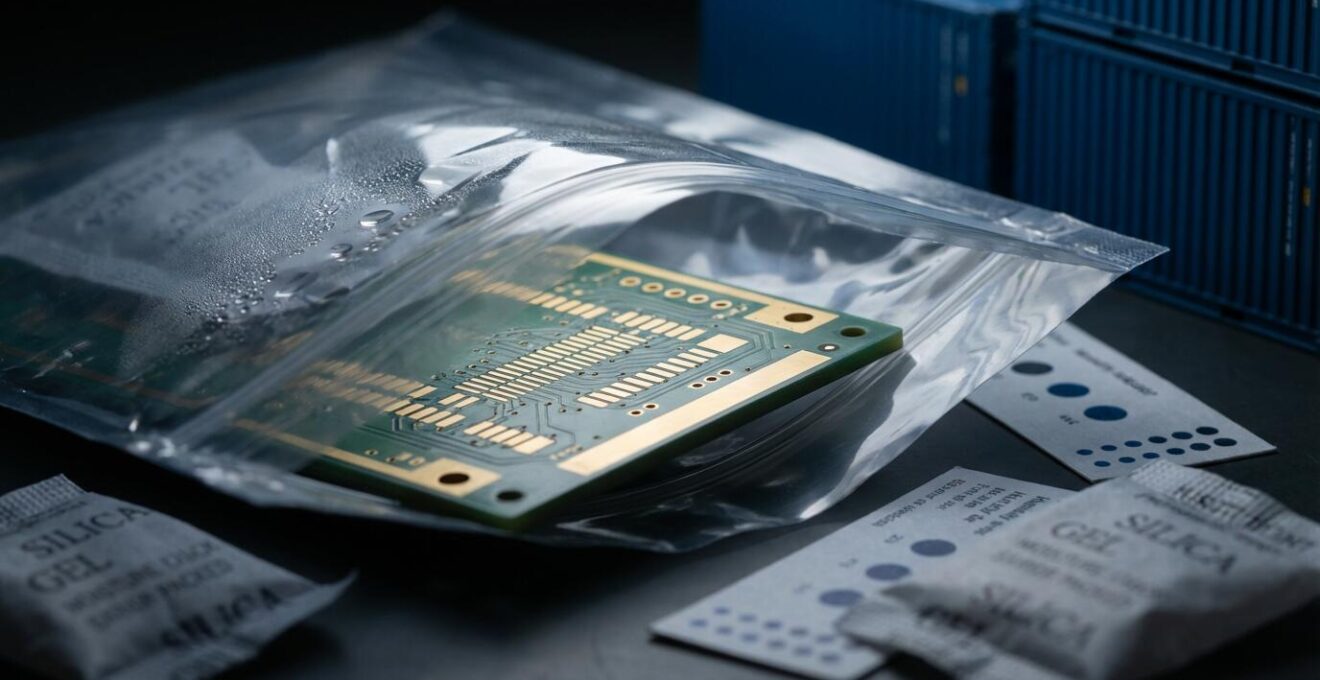

Le sac barrière anti-humidité (MBB), souvent une pochette argentée à base de film d’aluminium, est votre première ligne de défense. Sa fonction est de créer un micro-climat sec autour de vos PCB. Cependant, une micro-perforation, une soudure de mauvaise qualité ou une manipulation brutale pendant le transport peuvent anéantir son efficacité. Faire confiance aveuglément à l’intégrité de chaque sac reçu est une erreur stratégique. Il est impératif d’instaurer une validation active par échantillonnage.

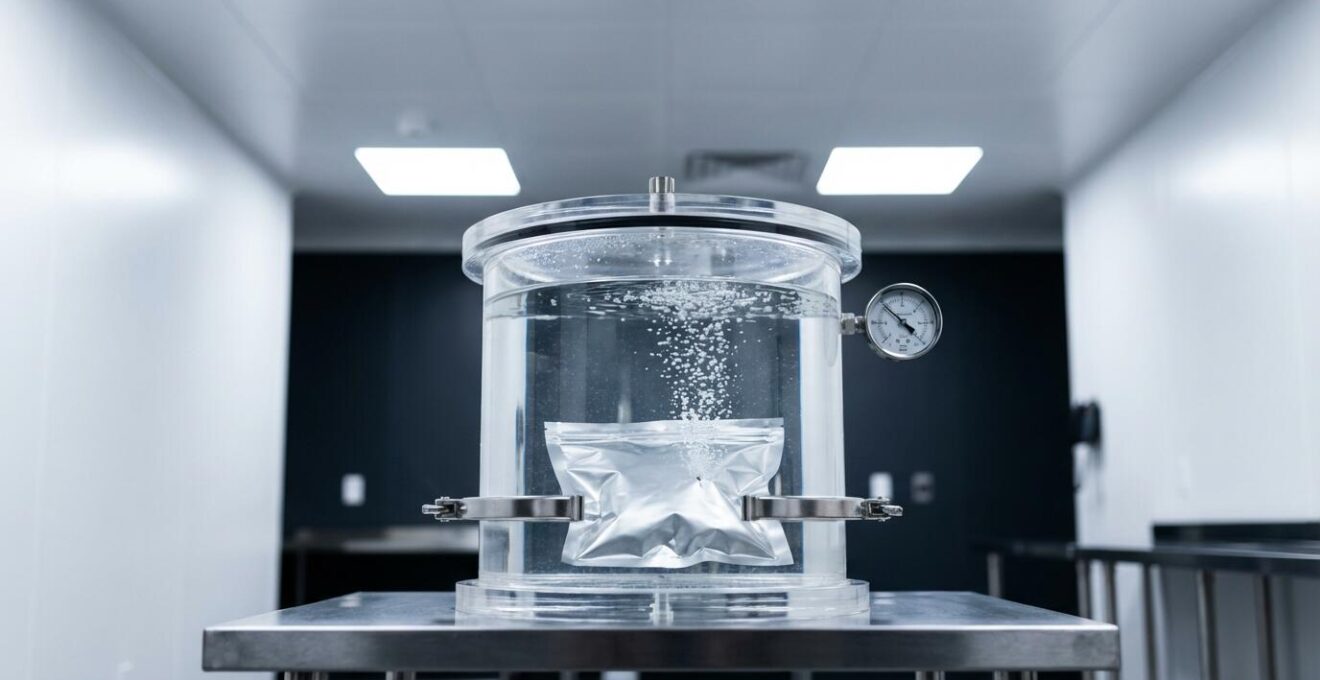

La méthode la plus fiable et la plus visuelle est le test d’étanchéité par immersion sous vide. Ce test ne se contente pas de dire « il y a une fuite », il vous montre exactement où elle se trouve. Le principe est simple : le sac est immergé dans une chambre à eau transparente, puis le vide est créé au-dessus de la surface de l’eau. La différence de pression force l’air à s’échapper par le moindre défaut du sac, créant un chapelet de bulles facilement identifiable.

Ce visuel est un outil de négociation et de contrôle qualité puissant face à un fournisseur. Il transforme une réclamation subjective (« vos sacs ne sont pas bons ») en une preuve objective et irréfutable (« votre lot présente une fuite de 3mm sur la soudure latérale, comme le prouve ce test »).

L’intégration de ce test dans votre protocole de réception est le premier acte de la chaîne de contrôle. Il matérialise le passage d’une confiance passive à une assurance qualité active. C’est le moyen de vous assurer que la barrière pour laquelle vous avez payé est bien fonctionnelle à son arrivée dans votre entrepôt.

Votre plan d’action : Audit de l’étanchéité des MBB

- Prélèvement : Sélectionnez de manière aléatoire 2-3% des sacs MBB de la livraison à tester.

- Immersion : Plongez complètement chaque échantillon dans un bac d’eau transparent à l’intérieur d’une chambre à vide.

- Mise sous vide : Créez un vide partiel dans la chambre jusqu’à atteindre une différence de pression définie (ex: -0.5 bar).

- Observation : Observez attentivement la surface du sac pendant 60 secondes. Repérez toute formation de chapelets de bulles, signe d’une fuite.

- Documentation : Photographiez ou filmez les fuites détectées comme preuve. Notez leur emplacement (soudure, surface) et refusez le lot si le taux de défaillance dépasse le seuil acceptable.

HIC 3 points ou 6 points : lequel est indispensable pour la norme J-STD-033 ?

Une fois le sac validé, comment savoir ce qu’il s’est passé à l’intérieur pendant le transport ? C’est le rôle de la Carte Indicatrice d’Humidité (HIC). Ce petit carton imprégné de sels réactifs change de couleur en fonction du taux d’humidité relative (HR) auquel il a été exposé. C’est votre mouchard, le témoin de l’intégrité du micro-climat interne. L’ignorer, c’est naviguer à l’aveugle. Comme le précise une publication de référence dans le domaine, l’autorité de la norme est claire.

Un indicateur d’humidité (HIC) conforme à la norme IPC/JEDEC J-STD-033D doit être présent afin de garantir que le ‘dry bag’ et le sachet dessicant ont été manipulés correctement.

– Norme IPC/JEDEC, Guide de maîtrise des MSL – Cepelec

La question n’est donc pas d’utiliser un HIC, mais de choisir le bon. Les deux types principaux sont les HIC à 3 points et à 6 points. Le choix dépend directement du niveau MSL de vos composants. Un HIC à 3 points (généralement 5-10-60%) est un indicateur de base, souvent suffisant pour des composants MSL 4 ou 5 où le risque est élevé mais la fenêtre d’action courte. Cependant, pour des composants plus sensibles (MSL 2, 2a, 3) nécessitant un contrôle plus fin et précoce, un HIC à 6 points (ex: 5-10-15-20-30-40%) devient indispensable. Il permet de détecter une dérive progressive de l’humidité bien avant d’atteindre un seuil critique.

Le tableau suivant synthétise le choix de l’indicateur en fonction des besoins de sensibilité et de conformité, notamment vis-à-vis des réglementations comme REACH qui peuvent interdire l’usage du dichlorure de cobalt dans certains indicateurs.

| Type HIC | Seuils d’humidité | MSL recommandés | Conformité REACH |

|---|---|---|---|

| HIC 3 points | 5-10-60% | MSL 4 et 5 | Attention si cobalt |

| HIC 6 points | 5-10-15-20-30-40% | MSL 2, 2a, 3 | Versions CF disponibles |

Opter pour un HIC à 6 points pour tout transport maritime longue durée est une décision de prudence. Il vous fournit une granularité d’information supérieure, vous permettant de prendre des décisions éclairées (comme étuver un lot par précaution) avant même que le seuil de danger maximal ne soit atteint. C’est un élément clé de la préservation de la valeur.

L’erreur d’utiliser des cartons riches en soufre pour intercaler vos circuits argentés

La protection d’un PCB ne s’arrête pas à la barrière anti-humidité. Une menace chimique, plus insidieuse, peut ruiner vos circuits : la corrosion. Les finitions de surface des PCB, comme l’argenture par immersion (ImAg), sont choisies pour leur excellente soudabilité. Malheureusement, l’argent est extrêmement réactif au soufre. En présence de composés soufrés, même à l’état de traces, il se forme une couche de sulfure d’argent (Ag₂S) qui noircit les pastilles et inhibe la bonne formation des joints de soudure.

L’erreur fatale, et fréquente, est d’utiliser des matériaux d’emballage secondaire ou des intercalaires inadaptés. Les cartons standards, surtout ceux fabriqués à partir de papier recyclé, peuvent contenir des niveaux élevés de soufre. Placer un tel carton en contact direct ou même à proximité de PCB argentés dans un emballage confiné est la recette garantie pour un désastre. Le soufre se volatilise et attaque la finition métallique, rendant vos circuits inutilisables.

La spécification doit donc s’étendre à tous les matériaux présents dans le sac. Il faut exiger des cartons et intercalaires « sans soufre » et « sans acide ». De plus, la qualité du carton lui-même joue un rôle sur l’humidité. Selon les normes de transport de matières dangereuses, qui peuvent être une bonne référence pour la robustesse, la surface extérieure des cartons d’emballage ne doit pas dépasser une absorption d’eau de ≤ 155 g/m² selon le test de Cobb. Un carton qui absorbe l’eau devient une source d’humidité interne, annulant les bénéfices du sachet déshydratant.

Pour contrer ce double risque (chimique et humidité), la technologie VCI (Inhibiteur Volatil de Corrosion) peut être intégrée. Des émetteurs VCI spécifiques pour les métaux non-ferreux peuvent être ajoutés dans le sac MBB. Ils saturent le volume d’air avec des molécules qui se déposent sur les surfaces métalliques, créant un film protecteur monomoléculaire qui empêche les réactions de corrosion comme la sulfuration. C’est une assurance supplémentaire pour préserver la soudabilité de vos circuits les plus sensibles.

Comment empiler les panneaux PCB sans rayer les vernis épargne ?

Au-delà des menaces invisibles que sont l’humidité et la corrosion, il existe un risque bien plus direct et mécanique : les dommages physiques dus à l’empilement. Rayures sur le vernis épargne (solder mask), pression excessive sur les composants, déformation des panneaux… Ces défauts, causés par une mauvaise méthode d’empilement, peuvent rendre un PCB inutilisable ou, pire, introduire des points de défaillance latents.

La solution ne consiste pas simplement à empiler les circuits, mais à construire un système de support et de répartition des charges. Chaque élément de ce système doit être soigneusement spécifié. L’utilisation d’intercalaires est la base, mais tous ne se valent pas. Il faut privilégier une mousse PE à cellules fermées, qui non seulement ne génère pas de particules, mais est aussi garantie sans acide et sans soufre. Sa dureté est un paramètre critique : une dureté inférieure à 40 Shore A est recommandée pour éviter de marquer le vernis des PCB.

L’empilement doit aussi prendre en compte le poids. Une pile trop haute concentre une pression énorme sur les circuits du bas. Il est donc impératif de limiter la hauteur des piles (par exemple, un maximum de 20 PCB pour des cartes épaisses) et d’insérer des séparateurs rigides tous les 10 à 20 circuits pour redistribuer la charge. De plus, l’ensemble de l’empilement doit être maintenu parfaitement à la verticale par des guides latéraux pour éviter tout basculement ou glissement pendant les manipulations et le transport, qui causerait des rayures par abrasion.

Enfin, dans un environnement où les décharges électrostatiques (ESD) sont une menace constante pour les composants électroniques, tous les matériaux d’emballage en contact avec les PCB, y compris les intercalaires en mousse, doivent avoir des propriétés ESD contrôlées, avec une résistance de surface typiquement comprise entre 10⁶ et 10⁹ Ohm. Cela permet de dissiper les charges statiques en toute sécurité sans créer de pic de courant dommageable.

Comment définir le WVTR (Water Vapor Transmission Rate) exact pour votre produit ?

Spécifier un « sac barrière anti-humidité » est vague et insuffisant. Pour un acheteur industriel, la précision est la clé. La performance réelle d’un sac MBB est définie par une métrique quantifiable : son Taux de Transmission de Vapeur d’Eau, ou WVTR (Water Vapor Transmission Rate). Cette valeur, exprimée en grammes par mètre carré par 24 heures (g/m²/24h), mesure la quantité de vapeur d’eau qui traverse une surface donnée du matériau en une journée. Plus le WVTR est bas, plus la barrière est efficace.

Les normes de l’industrie électronique fournissent un point de départ clair. Selon les standards IPC/JEDEC, pour être considérés comme une barrière efficace pour les composants sensibles à l’humidité, les sacs MBB doivent présenter un WVTR inférieur à 0.031 g/m² en 24h. C’est la spécification minimale à exiger de votre fournisseur d’emballage. Cependant, cette valeur standard est calculée pour des conditions de stockage « normales ».

Un transport maritime de six semaines n’a rien de « normal ». Il expose vos produits à des cycles de température et d’humidité extrêmes. Pour garantir une protection sur une si longue durée, le WVTR standard doit être revu à la baisse. Une règle de calcul pragmatique consiste à adapter le WVTR à la durée du transport. Pour un trajet de 6 semaines (environ 42 jours), la performance journalière requise est bien plus stricte. Un WVTR de 0.005 g/m²/jour devient une cible plus réaliste et sécuritaire. De plus, il est sage d’ajouter une marge de sécurité de 30% pour tenir compte des variations climatiques imprévues.

Définir le bon WVTR en amont, dans votre cahier des charges, est un acte de gestion des risques. Cela vous permet de spécifier un matériau de barrière non pas sur la base d’un nom commercial, mais sur une performance technique mesurable et vérifiable. C’est le langage que vos fournisseurs doivent comprendre et respecter pour assurer la préservation de votre capital composant.

Housse VCI ou complexe aluminium sous vide : le duel pour la protection métal

Face au double défi de l’humidité (qui cause la délamination) et de la corrosion (qui affecte la soudabilité), deux technologies principales s’affrontent : le sac barrière en complexe aluminium (MBB) mis sous vide, et la protection par Inhibiteur Volatil de Corrosion (VCI). Comprendre leurs forces et faiblesses respectives est essentiel pour déployer la stratégie de protection optimale.

Le sac MBB en complexe aluminium est le champion de la lutte contre l’humidité. Sa couche d’aluminium offre un WVTR extrêmement bas, créant une barrière physique quasi-imperméable à la vapeur d’eau. Combiné à une mise sous vide et à un sachet déshydratant, il vise à éliminer totalement l’humidité de l’environnement du PCB. Sa protection contre la corrosion est cependant passive : il protège en éliminant l’un des catalyseurs (l’eau), mais n’agit pas directement contre les autres agents corrosifs comme le soufre ou le sel.

La housse VCI, quant à elle, est une solution de protection active contre la corrosion. Les molécules VCI imprégnées dans le film plastique se subliment pour saturer l’atmosphère de l’emballage. Elles se déposent sur toutes les surfaces métalliques, créant un bouclier moléculaire invisible qui neutralise les réactions de corrosion. Cependant, un film VCI standard a une faible performance de barrière à l’humidité ; il ne l’empêche pas de pénétrer l’emballage.

Le tableau suivant compare ces solutions pour la protection des PCB. Il devient vite évident que pour un risque élevé comme un long transport maritime, la question n’est pas de choisir l’une ou l’autre, mais de les combiner.

| Solution | Protection humidité | Protection corrosion | Coût relatif | Durée efficace |

|---|---|---|---|---|

| VCI seul | Faible | Excellente | € | 3-6 mois |

| MBB aluminium | Excellente | Moyenne | €€ | 12+ mois |

| MBB + VCI | Excellente | Excellente | €€€ | 24+ mois |

La solution ultime pour la préservation de la valeur sur le long terme est donc une synergie des deux technologies. On utilise un sac MBB à très faible WVTR comme emballage primaire pour créer la barrière anti-humidité, et on place à l’intérieur un émetteur VCI (un petit diffuseur ou un papier imprégné). Cette combinaison garantit que l’humidité résiduelle est absorbée par le déshydratant, que l’entrée de nouvelle humidité est bloquée par la barrière aluminium, et que les surfaces métalliques sont activement protégées contre toute corrosion par les molécules VCI.

À retenir

- L’humidité est l’ennemi invisible n°1 des PCB, causant des défaillances (effet « popcorn ») au moment critique de la refusion.

- Une protection efficace n’est pas un produit mais un processus : la chaîne de contrôle, de la spécification (WVTR) à la validation à réception (test d’étanchéité), est la seule vraie garantie.

- Pour les transports à haut risque, la synergie des technologies (barrière aluminium MBB + inhibiteur VCI) offre la protection la plus complète contre l’humidité et la corrosion.

Comment protéger vos machines outils de la corrosion saline lors d’un transport maritime de 6 semaines ?

Les principes de protection que nous avons détaillés pour les circuits imprimés s’appliquent et s’amplifient lorsqu’on passe à l’échelle d’une machine-outil ou d’un équipement industriel complet. La chaîne de contrôle doit s’étendre de l’emballage primaire jusqu’au conteneur lui-même. Le transport maritime expose la cargaison à un phénomène dévastateur connu sous le nom de « pluie de conteneur » (container rain). Les cycles de température jour/nuit provoquent une condensation massive sur les parois métalliques froides du conteneur. Cette eau, souvent chargée en sel, s’égoutte sur la marchandise, saturant les emballages en carton et initiant une corrosion agressive.

Face à ce risque macro, la protection doit être pensée en niveaux de défense successifs, une véritable stratégie de défense en profondeur. Si une couche cède, la suivante prend le relais. Cette approche multiniveau est la seule garantie de préserver la valeur d’un actif industriel coûteux pendant un long transit.

Le premier niveau reste l’emballage primaire des composants sensibles, en appliquant les mêmes règles que pour les PCB : sacs barrières, VCI, déshydratants. Le second niveau est l’emballage secondaire : des caisses en bois (traitées NIMP 15) dont l’intérieur peut être tapissé d’un film barrière. Le troisième niveau se situe à l’échelle du conteneur : l’utilisation de déshydratants de conteneur, des sacs de grande capacité (1-2 kg) capables d’absorber des litres d’eau, suspendus aux anneaux d’arrimage. Le quatrième niveau est une doublure de conteneur (liner bag), une immense housse étanche qui isole complètement la cargaison de l’environnement du conteneur, bloquant la « pluie de conteneur ». Enfin, un niveau de monitoring avec des indicateurs et des enregistreurs de données permet de valider que les conditions sont restées dans les clous pendant tout le trajet.

Cette approche systémique est l’aboutissement de notre philosophie. La protection contre l’oxydation et la corrosion n’est pas une affaire de chance ou de sur-emballage, mais une science de la maîtrise des risques à chaque échelle de la chaîne logistique.

L’étape suivante consiste à auditer votre chaîne d’approvisionnement actuelle à la lumière de ces points de contrôle. Évaluez vos spécifications d’emballage, questionnez vos fournisseurs sur leurs protocoles de test et envisagez la mise en place de validations à réception. C’est en prenant le contrôle actif de ce processus que vous transformerez une source de coûts imprévisibles en un avantage concurrentiel tangible.