Normes et réglementation

Dans l’univers de l’emballage industriel et alimentaire, la conformité réglementaire représente bien plus qu’une simple formalité administrative. Elle constitue le socle sur lequel repose la sécurité des consommateurs, la pérennité des entreprises et la préservation de l’environnement. Entre les exigences de sécurité sanitaire, les certifications internationales, les obligations liées à l’économie circulaire et la responsabilité juridique croissante, naviguer dans ce labyrinthe normatif peut sembler intimidant.

Pourtant, comprendre ces normes et réglementations n’est pas réservé aux juristes ou aux ingénieurs qualité chevronnés. Cet article vous propose une vision d’ensemble claire et structurée des principaux enjeux réglementaires qui façonnent le secteur de l’emballage. Vous découvrirez comment la sécurité des matériaux au contact alimentaire est encadrée, quelles certifications peuvent structurer votre démarche qualité, comment l’économie circulaire transforme les obligations légales, et pourquoi la traçabilité documentaire devient un enjeu stratégique majeur.

Sécurité des matériaux au contact : comprendre les enjeux de migration

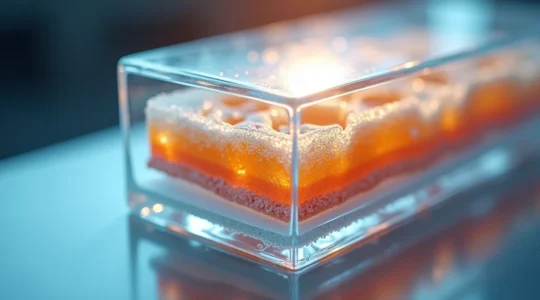

Lorsqu’un emballage entre en contact avec des aliments, une interaction chimique invisible mais réelle se produit : la migration. Ce phénomène désigne le transfert de substances depuis le matériau d’emballage vers le produit alimentaire. Imaginez un contenant en plastique exposé à la chaleur : certaines molécules peuvent migrer dans le contenu, avec des conséquences potentielles sur la santé des consommateurs.

Les mécanismes de migration et leurs facteurs d’influence

La migration dépend de plusieurs paramètres interdépendants. La température joue un rôle accélérateur majeur : un emballage chauffé au micro-ondes ou utilisé pour des plats chauds présentera une migration bien plus importante qu’à température ambiante. Le temps de contact influence également le phénomène : plus la durée d’exposition est longue, plus la quantité de substances transférées augmente. Enfin, la nature de l’aliment (gras, acide, aqueux) conditionne fortement le type et l’intensité de la migration.

Les réglementations européennes et internationales fixent des limites strictes de migration globale et spécifique. La migration globale mesure la quantité totale de substances transférées, tandis que la migration spécifique cible certaines molécules identifiées comme potentiellement dangereuses.

Barrières fonctionnelles et protection des aliments

Pour contrôler efficacement la migration, l’industrie utilise des barrières fonctionnelles : des couches de matériaux insérées dans la structure d’emballage qui bloquent ou ralentissent le transfert de substances indésirables. Ces barrières peuvent être des films d’aluminium, des couches de polymères spécifiques ou des revêtements protecteurs. Leur efficacité doit être démontrée par des tests en laboratoire utilisant des simulants alimentaires normalisés qui reproduisent le comportement de différents types d’aliments.

Un cas particulier mérite attention : les huiles minérales (MOSH et MOAH) provenant des encres d’impression ou de matériaux recyclés. Ces contaminants font l’objet d’une surveillance accrue car leur présence dans les aliments soulève des préoccupations sanitaires légitimes, même si les réglementations évoluent encore sur ce point.

Économie circulaire et fin du plastique jetable : nouvelles obligations

Le paysage réglementaire de l’emballage connaît une transformation profonde sous l’impulsion des objectifs d’économie circulaire. Cette évolution ne se limite pas à des recommandations : elle s’impose désormais par la loi, avec des échéances précises et des sanctions financières à la clé.

L’interdiction progressive des plastiques à usage unique

Plusieurs catégories de produits en plastique à usage unique sont progressivement bannies du marché. Gobelets, assiettes, couverts, pailles, bâtonnets mélangeurs, contenants en polystyrène expansé : la liste des produits interdits s’allonge régulièrement. Cette interdiction vise à réduire drastiquement les déchets plastiques, particulièrement ceux qui se retrouvent dans les océans.

Pour les fabricants et distributeurs, cette transition exige une planification stratégique rigoureuse. Il ne s’agit pas simplement de remplacer un matériau par un autre, mais de repenser parfois entièrement la conception du produit, d’identifier des alternatives durables et performantes, et de former les équipes aux nouvelles contraintes.

Marquage, traçabilité et système bonus-malus

Le marquage Triman est devenu obligatoire sur de nombreux emballages pour informer les consommateurs sur le tri. Ce pictogramme doit figurer sur le produit ou, à défaut, sur sa documentation si l’apposition physique est techniquement impossible. Son absence ou sa mauvaise application expose les entreprises à des sanctions.

Parallèlement, le système de bonus-malus appliqué aux éco-contributions modifie l’équation économique de l’emballage. Les entreprises qui conçoivent des emballages facilement recyclables, intégrant des matières recyclées ou réduisant leur poids bénéficient de réductions de contribution. À l’inverse, les emballages problématiques (non recyclables, perturbateurs du tri) subissent des majorations substantielles. Cette logique économique incite concrètement à l’éco-conception.

Certifications et normes qualité : FSSC 22000, BRC et approche processus

Face à la multiplication des exigences, les entreprises de l’emballage alimentaire s’appuient de plus en plus sur des référentiels de certification reconnus internationalement. Ces certifications structurent les pratiques, rassurent les clients et facilitent l’accès à certains marchés.

FSSC 22000 et BRC : deux piliers de la sécurité alimentaire

Le FSSC 22000 (Food Safety System Certification) combine la norme ISO 22000 avec des programmes prérequis sectoriels spécifiques. Reconnu par la GFSI (Global Food Safety Initiative), il couvre l’ensemble de la chaîne alimentaire, y compris la fabrication d’emballages. Sa force réside dans son approche processus, qui exige de cartographier l’ensemble des activités, d’identifier leurs interactions et de piloter l’amélioration continue.

Le BRC Packaging (British Retail Consortium) s’impose également comme référence majeure, particulièrement pour les fournisseurs de la grande distribution. Plus prescriptif que le FSSC 22000, il détaille précisément les exigences en matière d’hygiène, de traçabilité et de contrôle qualité. Le choix entre ces deux référentiels dépend souvent des exigences de vos clients et de vos marchés cibles.

Hygienic Design et prévention de la contamination

Les équipements de production utilisés dans l’emballage alimentaire doivent répondre aux principes de l’Hygienic Design. Cette approche impose des critères de conception stricts : surfaces lisses et non poreuses, absence de zones de rétention, facilité de nettoyage et de désinfection, matériaux compatibles avec les produits alimentaires. Un équipement mal conçu devient rapidement un point de contamination croisée, mettant en péril toute la production.

La sélection d’équipements certifiés conformes à ces principes n’est pas un luxe, mais une nécessité réglementaire et opérationnelle. Elle permet de prévenir les contaminations physiques, chimiques ou biologiques qui pourraient compromettre la sécurité des produits emballés.

Maîtrise des risques et gestion de la conformité

La conformité réglementaire ne se décrète pas : elle se construit méthodiquement à travers une gestion rigoureuse des risques et des processus de contrôle adaptés.

Méthodologie d’analyse des risques et identification des dangers

Toute démarche qualité débute par une analyse exhaustive des dangers potentiels : dangers physiques (corps étrangers, fragments de matériaux), dangers chimiques (migration, contaminants) et dangers biologiques (développement microbien). Cette identification doit couvrir l’ensemble du processus, depuis la réception des matières premières jusqu’à la libération du produit fini.

Pour chaque danger identifié, une évaluation du risque combine la probabilité d’occurrence et la gravité potentielle. Cette matrice permet de hiérarchiser les actions et de concentrer les efforts sur les points critiques. Les plans d’échantillonnage et de contrôle découlent directement de cette analyse de risques.

Gestion des non-conformités et Gap Analysis

Malgré toutes les précautions, des écarts surviennent inévitablement. La qualité du processus de gestion des non-conformités distingue les organisations matures des autres. Ce processus doit prévoir :

- La détection et l’enregistrement systématique de tout écart

- L’évaluation immédiate de l’impact sur la sécurité et la conformité

- La mise en quarantaine des produits concernés

- L’analyse des causes racines pour éviter la récurrence

- La mise en œuvre d’actions correctives et leur vérification d’efficacité

L’analyse des écarts (Gap Analysis) entre les pratiques actuelles et les exigences réglementaires ou normatives constitue un exercice stratégique régulier. Elle identifie les zones de vulnérabilité avant qu’elles ne deviennent des non-conformités majeures lors d’audits de certification ou d’inspections officielles.

Audits fournisseurs et libération de lot

La conformité de vos produits dépend également de celle de vos fournisseurs. La planification des audits fournisseurs doit tenir compte de la criticité des matières achetées et de l’historique de performance du fournisseur. Ces audits vérifient non seulement la conformité réglementaire, mais aussi la robustesse des systèmes qualité et la fiabilité de la traçabilité.

Avant qu’un lot ne quitte l’usine, la procédure de libération de lot vérifie que tous les critères de conformité sont satisfaits : résultats d’analyses conformes, traçabilité complète, documentation à jour, absence de non-conformité bloquante. Cette étape finale prévient la mise sur le marché de produits non conformes.

Responsabilité juridique et traçabilité documentaire

Dans un environnement réglementaire de plus en plus exigeant, la responsabilité juridique des acteurs de l’emballage s’est considérablement renforcée. Les sanctions ne sont plus seulement administratives : elles peuvent devenir pénales en cas de manquement grave.

Responsabilité de l’émetteur et risques juridiques

Le concept de responsabilité émetteur place sur les fabricants et distributeurs d’emballages une obligation de résultat concernant la conformité de leurs produits. En cas de problème sanitaire lié à un emballage, la responsabilité peut être recherchée à plusieurs niveaux : responsabilité civile pour les dommages causés, responsabilité administrative face aux autorités de contrôle, et potentiellement responsabilité pénale si une faute caractérisée est établie.

Les risques juridiques et pénaux concernent notamment la mise sur le marché de produits non conformes, les déclarations abusives (allégations environnementales mensongères, par exemple), ou les défauts de traçabilité. Les dirigeants peuvent être personnellement mis en cause, avec des conséquences parfois lourdes.

Documentation et collecte des preuves de conformité

La traçabilité documentaire devient votre meilleure protection juridique. Elle exige de conserver l’ensemble des preuves de conformité :

- Certificats de conformité des matières premières et matériaux au contact

- Rapports d’essais de migration et d’analyses physico-chimiques

- Déclarations de conformité selon les formats réglementaires

- Enregistrements des contrôles qualité et des libérations de lots

- Documents d’audit et de certification à jour

Le risque de documentation incomplète n’est pas théorique : lors d’une inspection ou en cas de litige, l’absence de preuves documentées peut être interprétée comme une absence de conformité. La charge de la preuve repose en effet sur l’entreprise, qui doit démontrer qu’elle a respecté ses obligations.

Le processus de collecte des preuves doit être organisé et systématique, avec des responsabilités clairement assignées, des délais de conservation définis (souvent plusieurs années après la mise sur le marché), et une accessibilité garantie en cas de besoin urgent.

Anticiper les évolutions réglementaires et digitaliser la conformité

Le cadre réglementaire de l’emballage n’est jamais figé. Il évolue constamment sous l’influence des progrès scientifiques, des crises sanitaires, des préoccupations environnementales et des rapports de force politiques. Cette dynamique impose une veille réglementaire active et une capacité d’anticipation.

Stratégies d’anticipation des changements normatifs

Anticiper les évolutions réglementaires confère un avantage compétitif considérable. Pendant que certains subissent les nouvelles obligations dans l’urgence, les entreprises proactives les transforment en opportunités d’innovation. Cette anticipation repose sur plusieurs leviers : participation aux groupes de travail sectoriels, abonnement aux bulletins officiels, veille sur les discussions parlementaires, et analyse des tendances dans les pays précurseurs.

Certaines évolutions réglementaires se dessinent plusieurs années avant leur mise en application effective. Identifier ces signaux faibles permet d’adapter progressivement les formulations, les procédés ou les systèmes documentaires, plutôt que de devoir tout modifier dans l’urgence.

Digitalisation du système documentaire et technologies émergentes

La complexité croissante des exigences documentaires pousse les entreprises vers la digitalisation de leur système documentaire. Les solutions numériques offrent des avantages considérables : centralisation des informations, accessibilité instantanée, traçabilité automatique des modifications, alertes sur les dates de péremption des certificats, et facilitation des audits.

Les technologies de blockchain commencent également à trouver des applications concrètes dans la traçabilité de l’emballage. Cette technologie garantit l’intégrité et l’inaltérabilité des données de conformité tout au long de la chaîne d’approvisionnement. Chaque acteur peut ainsi vérifier instantanément l’authenticité des certificats et déclarations sans dépendre d’un tiers de confiance centralisé.

L’optimisation du système de mise à jour des informations réglementaires devient elle-même un processus à part entière, avec des workflows automatisés qui alertent les services concernés dès qu’un texte applicable à l’entreprise est publié ou modifié.

Maîtriser les normes et réglementations de l’emballage ne relève pas de l’exploit technique insurmontable, mais d’une démarche structurée et progressive. En comprenant les enjeux de sécurité des matériaux, en intégrant les nouvelles obligations environnementales, en s’appuyant sur des certifications reconnues et en construisant une documentation solide, chaque acteur du secteur peut transformer la contrainte réglementaire en gage de professionnalisme et de durabilité. La conformité n’est pas une destination finale, mais un voyage continu d’amélioration et d’adaptation aux attentes évolutives de la société.

Déclaration de conformité (DoC) : quels sont les 5 points obligatoires pour éviter le rappel produit ?

Signer une Déclaration de Conformité n’est pas une simple formalité, mais un acte juridique qui engage personnellement votre responsabilité pénale en cas de non-conformité avérée. La solidité de votre DoC ne repose pas sur le document lui-même, mais sur le…

Lire la suite

ISO 9001 vs ISO 22000 : quelle certification est indispensable pour fournir les grands groupes alimentaires ?

Le choix entre ISO 9001 et ISO 22000 n’est pas technique, c’est une décision stratégique qui détermine votre accès au marché agroalimentaire. L’ISO 9001 est une base de crédibilité générale, mais elle est souvent insuffisante seule pour l’agroalimentaire. L’ISO 22000…

Lire la suite

Libération de lot : comment automatiser la vérification de conformité pour expédier 24h plus tôt ?

Pour expédier 24h plus tôt, la clé n’est pas d’automatiser le contrôle, mais de digitaliser la gestion du risque pour prendre des décisions de libération plus rapides et mieux informées. Le goulot d’étranglement n’est pas le test, mais la consolidation…

Lire la suite

Loi AGEC : quelles sanctions pour les industriels non conformes dès 2025 ?

La conformité à la loi AGEC n’est plus une simple question de recyclage, mais une gestion active du risque pénal personnel du dirigeant. La responsabilité en cas de non-conformité remonte toute la chaîne d’approvisionnement et peut engager pénalement le signataire…

Lire la suite

Comment intégrer l’emballage dans votre plan HACCP sans alourdir les procédures ?

L’intégration de l’emballage dans votre plan HACCP n’est pas une question de multiplier les documents, mais de cibler les risques critiques avec des procédures simples et auditables. Le secret pour réussir votre certification IFS ou BRC est d’appliquer une maîtrise…

Lire la suite

Comment garantir l’absence de migration chimique dans vos emballages alimentaires ?

Posséder un certificat de conformité ne vous protège ni votre entreprise, ni vous-même, en cas de contamination avérée. Des contaminants comme les huiles minérales (MOSH/MOAH) migrent silencieusement depuis les cartons recyclés vers les aliments. Votre responsabilité pénale en tant qu’exploitant…

Lire la suite