La parfaite homogénéité sur un moule haute cadence n’est pas un objectif de réglage, mais le résultat d’une maîtrise systémique des micro-déséquilibres thermiques, rhéologiques et mécaniques.

- Le refroidissement conformal et une presse électrique ne sont pas des luxes, mais des prérequis pour contrôler la signature thermique et la précision balistique du dosage.

- La dégradation matière due à un temps de séjour excessif et l’encrassement des évents sont des dérives process qui sapent l’homogénéité et doivent être gérées par une maintenance prédictive.

Recommandation : Auditez votre processus non pas sur les pièces finales, mais sur la stabilité de chaque sous-système (thermorégulation, dosage, maintenance) pour identifier et corriger les sources de variation à la racine.

Le défi est connu de tout responsable d’atelier d’injection plastique : sur un moule à 64 cavités, la quête de l’homogénéité parfaite ressemble souvent à une course sans fin. Une série de production semble stable, puis la suivante présente des variations dimensionnelles, des défauts d’aspect ou des problèmes d’assemblage inexpliqués. La réaction instinctive est de retoucher les paramètres de la presse, d’ajuster une température ou de modifier une pression. Ces ajustements sont souvent des pansements sur une jambe de bois.

La plupart des guides se concentrent sur l’équilibrage rhéologique du moule ou l’optimisation des paramètres process. Si ces aspects sont fondamentaux, ils ne représentent que la partie visible de l’iceberg. Le véritable enjeu, surtout sur des pièces techniques où la tolérance est critique, se situe à un niveau plus profond, celui des interactions systémiques. La question n’est plus seulement « comment régler ma presse ? », mais « comment mon écosystème de production garantit-il la répétabilité absolue à chaque cycle, pour chaque empreinte ? ».

Mais si la clé ne résidait pas dans un réglage unique et magique, mais dans la maîtrise d’une chaîne de déséquilibres systémiques ? Cet article adopte une approche de mouliste expert. Nous allons décomposer le processus pour analyser chaque levier de performance, de la cinétique de cristallisation de la matière à la microseconde de commutation V/P de la presse. L’objectif est de vous donner les outils pour ne plus subir les variations, mais pour les anticiper et les contrôler.

Nous allons explorer les mécanismes précis qui gouvernent l’homogénéité de vos pièces. Cet article est structuré pour vous guider à travers les points critiques du processus d’injection, en fournissant des analyses techniques et des solutions concrètes pour chaque étape.

Sommaire : Maîtriser la précision sur les moules haute cavitation

- Pourquoi vos bouchons ne vissent plus après 24h de refroidissement ?

- Comment le refroidissement conformal réduit votre temps de cycle de 20% ?

- Presse électrique ou hydraulique : laquelle choisir pour la précision du dosage ?

- L’erreur de temps de séjour trop long dans le fourreau qui dégrade le polymère

- Quand nettoyer les évents pour éviter les brûlures diesel (effet diesel) ?

- Polypropylène ou Polyéthylène : lequel choisir pour vos sachets stérilisables ?

- Comment la ligne intelligente coupe ses consommations inutiles entre deux lots ?

- Comment réduire vos temps de changement de format de 4h à 45 minutes ?

Pourquoi vos bouchons ne vissent plus après 24h de refroidissement ?

C’est un scénario classique et frustrant : les bouchons sortent de la presse, le contrôle qualité valide leurs dimensions, mais 24 heures plus tard, ils ne se vissent plus correctement sur leur flacon. Ce phénomène n’a rien de magique, il est le résultat direct de la cinétique de cristallisation du polymère et du retrait post-moulage. La matière plastique continue de « vivre » et de se réorganiser au niveau moléculaire bien après l’éjection. Pour certains polymères, des études montrent que le retrait peut atteindre 20% en volume entre la température de traitement et la température ambiante.

Le problème principal sur un moule multi-empreintes est le retrait différentiel. Si la signature thermique n’est pas rigoureusement identique pour chaque cavité, le retrait ne sera pas uniforme. Des variations de quelques degrés suffisent à créer des écarts dimensionnels critiques sur des filetages ou des zones d’assemblage. Le polypropylène (PP), par exemple, est particulièrement sensible, avec un retrait différent dans le sens du flux et perpendiculairement. Un refroidissement non maîtrisé ou une pression de maintien inadaptée mène inévitablement au gauchissement (warpage) et à des pièces hors tolérance.

Garantir la stabilité dimensionnelle à long terme impose donc de contrôler ce retrait de manière prédictive. Il ne s’agit pas seulement de refroidir la pièce, mais de piloter sa transformation physique pour que les 64 empreintes convergent vers la même dimension finale, et ce, de manière répétable. La solution réside dans une compensation active du retrait volumétrique et un contrôle thermique absolu durant toute la phase de solidification.

Plan d’action : Votre checklist pour maîtriser les déformations post-moulage

- Analyser la pièce : Mesurer la température de surface de la pièce juste après éjection avec une caméra thermique pour identifier les points chauds et s’assurer que les écarts restent sous 15-20°C.

- Optimiser le compactage : Augmenter la pression de maintien par paliers et mesurer l’impact sur le poids de la pièce. Le poids doit se stabiliser, indiquant un compactage optimal pour contrer le retrait.

- Adapter le temps de refroidissement : Corréler le temps de refroidissement à l’épaisseur maximale de la pièce. Utiliser des abaques matière pour définir un temps de base et l’ajuster en fonction des résultats dimensionnels à H+24.

- Valider le point d’injection : Vérifier que la section du point d’injection est suffisante pour permettre un remplissage et un compactage efficaces sans solidification prématurée. Un point trop petit est une cause fréquente de retrait non maîtrisé.

- Concevoir pour l’uniformité : Lors de la conception de la pièce, travailler à uniformiser au maximum les épaisseurs de paroi pour garantir un refroidissement et un retrait homogènes.

Comment le refroidissement conformal réduit votre temps de cycle de 20% ?

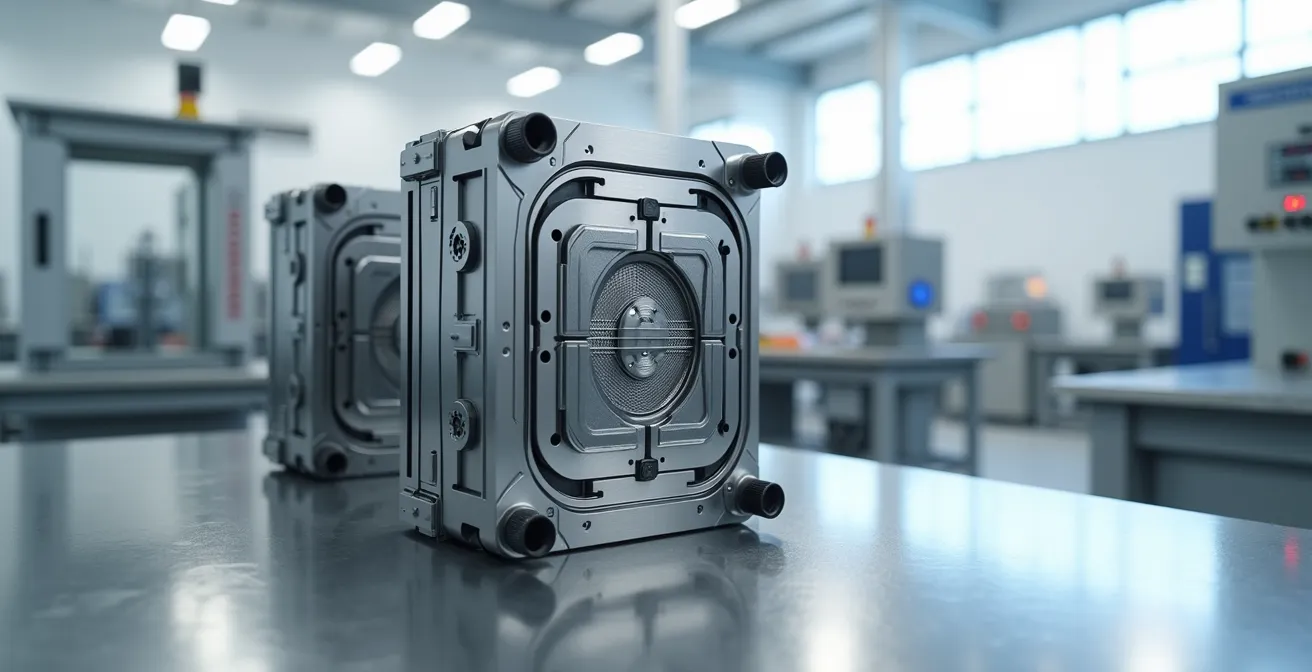

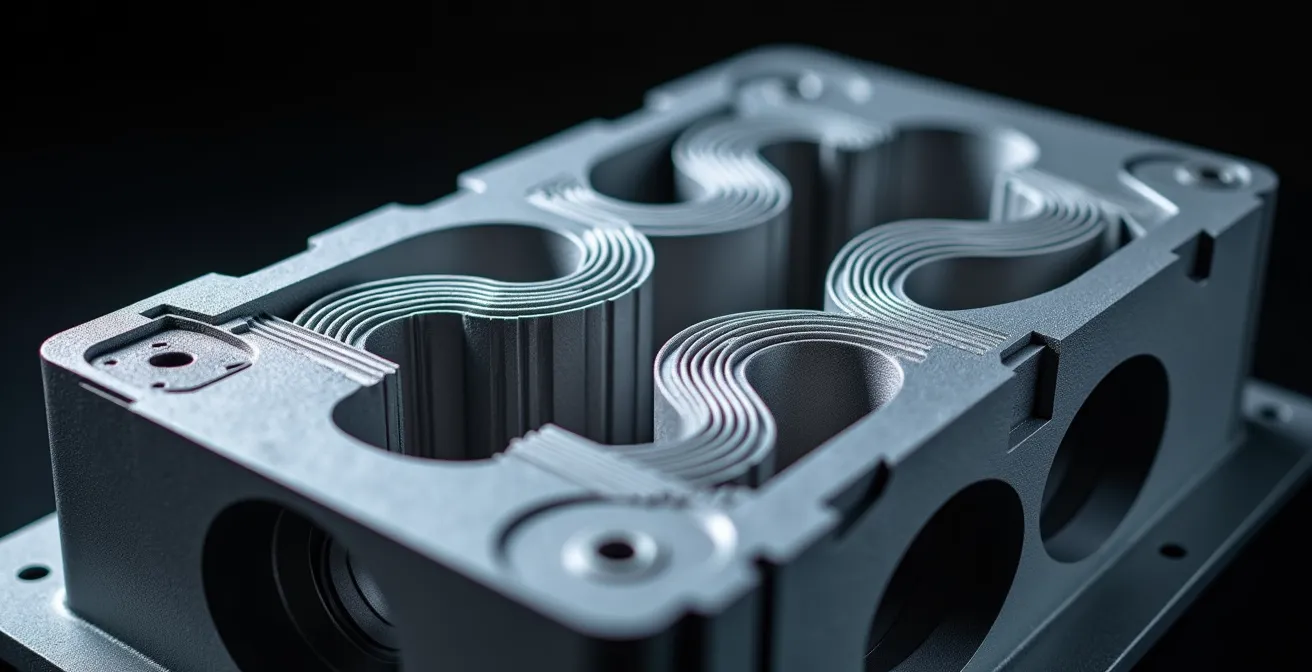

La maîtrise de la température n’est pas une question de puissance de refroidissement, mais de précision. L’approche traditionnelle, avec des canaux de refroidissement forés en ligne droite dans le moule, crée inévitablement des zones chaudes et froides sur la pièce. Cette hétérogénéité thermique est une source majeure de retrait différentiel et de contraintes internes. Le refroidissement conformal, ou « conformal cooling », représente une rupture technologique en adressant ce problème à la racine.

Grâce à la fabrication additive métallique (impression 3D métal), il est possible de créer des canaux qui épousent parfaitement la géométrie de la pièce, même la plus complexe. Le fluide caloporteur circule ainsi à une distance constante de la surface de l’empreinte, garantissant une signature thermique uniforme et un échange calorifique optimal. L’illustration ci-dessous montre comment ces canaux serpentent à l’intérieur de l’acier du moule pour suivre les contours de la pièce.

Comme le montre ce schéma, la dissipation de la chaleur est ciblée et efficace. Le résultat est double. Premièrement, une qualité de pièce drastiquement améliorée, avec moins de gauchissement et une meilleure stabilité dimensionnelle. Deuxièmement, un gain de productivité majeur. En évacuant la chaleur plus rapidement et plus uniformément, on réduit significativement le temps de refroidissement, qui représente souvent la part la plus importante du cycle d’injection. Des analyses thermiques démontrent une 20-40% de réduction du temps de cycle en moyenne, un gain colossal sur des productions de millions de pièces.

Presse électrique ou hydraulique : laquelle choisir pour la précision du dosage ?

Si le moule est le cœur de la production, la presse en est le muscle et le cerveau. Le choix entre une presse tout-électrique et une presse hydraulique n’est pas anodin, surtout pour des moules haute cavitation. Pour garantir l’homogénéité de 64 pièces, la répétabilité du dosage et la réactivité du contrôle sont des critères non-négociables. C’est sur ce point que la technologie électrique prend un avantage décisif.

Comme le souligne un guide de L’Usine Nouvelle, la maîtrise des paramètres est la clé de la qualité :

L’homogénéité thermique optimale est essentielle pour assurer les qualités esthétiques et dimensionnelles de la pièce.

– L’Usine Nouvelle, Guide d’achat Injection thermoplastique

Une presse électrique utilise des servomoteurs pour chaque mouvement (injection, plastification, fermeture), offrant une précision balistique. La répétabilité du volume de matière injecté est de l’ordre de ±0.05%, contre ±0.2% pour une bonne presse hydraulique. Cette différence peut sembler minime, mais sur des petites pièces techniques, elle conditionne la conformité de la production. De plus, le contrôle de la contre-pression durant la plastification est précis au bar près sur une électrique, assurant une fusion homogène de la matière, alors qu’une hydraulique peut présenter des variations. Enfin, la réactivité au point de commutation V/P (passage de la phase de remplissage en vitesse à la phase de maintien en pression) est inférieure à 10 ms sur une électrique, contre 20 à 50 ms sur une hydraulique, évitant les pics de pression et les bavures.

Le tableau suivant, basé sur des données comparatives du secteur, résume les écarts de performance clés pour la production de précision.

| Critère | Presse Électrique | Presse Hydraulique |

|---|---|---|

| Répétabilité du dosage | ±0.05% du volume | ±0.2% du volume |

| Contrôle de la contre-pression | Précision au bar près | Variations ±5 bars |

| Réactivité au point V/P | < 10ms | 20-50ms |

| Consommation énergétique | -30 à -50% | Référence 100% |

| Maintenance clapet anti-retour | Détection usure précise | Contrôle visuel périodique |

L’erreur de temps de séjour trop long dans le fourreau qui dégrade le polymère

Un paramètre souvent sous-estimé est le temps de séjour de la matière dans le fourreau de plastification. Si le volume de la dose injectée est trop faible par rapport à la capacité totale du fourreau, la matière reste exposée à la chaleur pendant une durée excessive. Ce « matelas matière » trop important conduit à une dégradation thermique du polymère. Les chaînes moléculaires se brisent, les propriétés mécaniques chutent, la couleur peut changer, et des points noirs peuvent apparaître sur les pièces.

Cette dérive process est insidieuse car elle n’est pas immédiate. Elle s’installe progressivement, affectant l’homogénéité de la production de manière aléatoire. Un technicien peut passer des heures à chercher un problème de réglage alors que la cause est une inadéquation entre la taille de la presse et le besoin réel du moule. L’expertise consiste à identifier et à prévenir cette dégradation avant même qu’elle ne soit visible sur les pièces.

La règle d’or est de s’assurer que le volume de la dose utilise entre 25% et 75% de la capacité maximale du fourreau. En dessous de 25%, le temps de séjour devient critique. Au-dessus de 75%, le temps de plastification peut ne pas être suffisant pour garantir une fusion homogène. Le choix du diamètre de la vis et de la capacité du groupe d’injection doit donc être fait en parfaite adéquation avec le poids de la grappe injectée. Pour éviter la dégradation, une gestion proactive est nécessaire :

- Calculer systématiquement le ratio dose/capacité du fourreau pour chaque production.

- Programmer des purges préventives avec une matière de purge adaptée lors d’arrêts de production, même courts (supérieurs à 15 minutes).

- Utiliser des températures de maintien réduites sur les zones de chauffe du fourreau pendant les pauses pour limiter l’exposition thermique.

- Mettre en place un système de suivi qui alerte si le temps de séjour moyen dépasse un seuil défini pour un polymère donné.

Quand nettoyer les évents pour éviter les brûlures diesel (effet diesel) ?

L’air présent dans l’empreinte du moule doit être évacué rapidement lors de l’injection. S’il reste piégé, il est comprimé à une vitesse fulgurante, sa température augmente de manière adiabatique et peut atteindre plusieurs centaines de degrés. Cette surchauffe provoque des brûlures sur la pièce, un phénomène connu sous le nom d’effet diesel. Ces marques noires ou carbonisées sont non seulement un défaut esthétique, mais aussi le signe d’une dégradation locale du polymère qui fragilise la pièce.

Les évents, de fins canaux usinés sur le plan de joint du moule, sont conçus pour laisser passer l’air mais pas le plastique. Avec le temps, les dégazages de la matière (volatiles, additifs) viennent encrasser et boucher ces évents. La section de passage se réduit, l’air est moins bien évacué, et l’effet diesel apparaît. Pour un moule à 64 cavités, le risque est que l’encrassement ne soit pas uniforme, créant des défauts sur certaines empreintes et pas sur d’autres, ce qui complique le diagnostic.

La question n’est donc pas « faut-il nettoyer les évents ? », mais « quand et à quelle fréquence ? ». Attendre l’apparition des défauts est une approche réactive et coûteuse. La solution est une maintenance préventive et prédictive, basée sur une standardisation du processus. Le « moulage scientifique » consiste à définir des paramètres optimaux et à les suivre rigoureusement, y compris pour la maintenance. Un programme de nettoyage doit être établi en fonction de plusieurs critères :

- Définir un nombre de cycles maximum avant un nettoyage systématique (par exemple, tous les 100 000 cycles pour un polyoléfine standard).

- Ajuster cette fréquence en fonction du type de matière : les matières chargées (fibres de verre) ou contenant des additifs (retardateurs de flamme) encrassent les évents beaucoup plus rapidement.

- Mettre en place un contrôle visuel à intervalles réguliers (ex: tous les 25 000 cycles) pour détecter les premiers signes de dépôt.

- Pour les zones critiques, envisager l’utilisation d’aciers poreux ou de conceptions d’évents autonettoyants qui permettent une meilleure évacuation des gaz sur la durée.

Polypropylène ou Polyéthylène : lequel choisir pour vos sachets stérilisables ?

Le choix de la matière première est la première étape décisive pour garantir la performance d’un produit, en particulier pour des applications exigeantes comme les emballages médicaux ou alimentaires stérilisables. Le Polypropylène (PP) et le Polyéthylène haute densité (PEHD) sont deux candidats courants, mais leurs comportements face aux hautes températures et aux radiations sont radicalement différents.

L’enjeu pour un sachet stérilisable est de maintenir son intégrité structurelle, sa transparence et ses propriétés barrière après un cycle en autoclave (vapeur à 121°C) ou une stérilisation par radiation (gamma ou bêta). C’est là que le PP démontre sa supériorité. Grâce à sa structure semi-cristalline, le PP offre une température de fléchissement sous charge (HDT) autour de 160-170°C, bien au-delà des 121°C de l’autoclave. Le PEHD, quant à lui, a une HDT proche de 120-130°C, ce qui le place à la limite de la déformation lors du cycle de stérilisation à la vapeur.

Le tableau comparatif ci-dessous met en évidence les différences clés entre ces deux polymères pour une application de stérilisation.

| Critère | Polypropylène (PP) | Polyéthylène HD (PEHD) |

|---|---|---|

| Température de fléchissement | 160-170°C | 120-130°C |

| Résistance autoclave 121°C | Excellente | Déformation possible |

| Transparence post-stérilisation | Maintenue (Copolymère Random) | Blanchiment sous contrainte |

| Résistance radiation gamma | Bonne | Moyenne |

| Densité | 0,90-0,91 g/cm³ | 0,94-0,96 g/cm³ |

Pour des sachets, le choix d’un copolymère random de PP est souvent optimal, car il combine une excellente résistance thermique avec une bonne transparence, qui est maintenue après le cycle de stérilisation. Le PEHD, en revanche, a tendance à blanchir sous contrainte, ce qui peut être un inconvénient pour l’inspection visuelle du contenu.

Comment la ligne intelligente coupe ses consommations inutiles entre deux lots ?

Dans un atelier d’injection, la production n’est jamais réellement continue. Les changements de série, les pauses, les arrêts de nuit sont autant de périodes où les équipements restent sous tension sans produire. Cette consommation « à vide » représente une part significative et souvent cachée des coûts énergétiques. Une ligne de production intelligente ne se contente pas d’être performante en production ; elle est aussi optimisée pour être sobre lors de ses temps d’arrêt.

L’approche moderne consiste à implémenter des modes de veille intelligents et automatisés. Plutôt que de couper entièrement le chauffage du moule et du fourreau, ce qui nécessiterait un temps de préchauffage très long et potentiellement dommageable (condensation sur le moule), le système va réduire les températures à des niveaux de maintien stratégiques. Par exemple, maintenir la thermorégulation du moule à 80°C permet d’éviter toute condensation tout en permettant un redémarrage ultra-rapide.

La séquence de mise en veille optimisée est généralement orchestrée par l’automate de la presse, idéalement connecté au système ERP de l’entreprise pour anticiper les fins d’Ordres de Fabrication (OF). Une séquence typique se déroule comme suit :

- Le système détecte la fin imminente d’un lot et arrête automatiquement l’alimentation en matière du sécheur.

- Une fois la dernière pièce produite, le chauffage du fourreau est réduit par paliers de 20°C jusqu’à une température de sécurité qui limite la dégradation du polymère.

- La thermorégulation du moule bascule en mode « maintien » à une température définie (ex: 80°C) pour prévenir la condensation.

- Le groupe hydraulique (pour les presses concernées) se met en veille, ne maintenant qu’une pression minimale pour la sécurité, ce qui réduit sa consommation de près de 90%.

- À l’approche du début du prochain lot, le système anticipe et lance automatiquement la séquence de remontée en température pour être prêt à produire dès la première minute.

À retenir

- L’homogénéité des pièces dépend de la maîtrise de la signature thermique du moule, où le refroidissement conformal offre un avantage décisif sur les systèmes traditionnels.

- La précision du dosage et la réactivité de la presse sont critiques ; une presse tout-électrique surpasse une hydraulique en termes de répétabilité et de contrôle du processus.

- La maintenance prédictive (nettoyage des évents, gestion du temps de séjour matière) n’est pas une option, mais une nécessité pour prévenir les dérives process et garantir une qualité constante.

Comment réduire vos temps de changement de format de 4h à 45 minutes ?

Dans un contexte de séries de plus en plus courtes et de diversification des produits, le temps de changement de moule (et donc de format de pièce) devient un facteur de compétitivité majeur. Un arrêt de 4 heures pour changer un outillage est une perte de productivité sèche. La méthode SMED (Single-Minute Exchange of Die) vise à réduire drastiquement ce temps en optimisant chaque seconde de l’opération.

L’objectif de passer de plusieurs heures à moins d’une heure n’est pas utopique, mais requiert une approche systémique. Le principe fondamental du SMED est de différencier les tâches « internes » (qui ne peuvent être faites que lorsque la presse est à l’arrêt) des tâches « externes » (qui peuvent être préparées en amont, pendant que la presse produit encore). Le préchauffage du moule suivant est l’exemple parfait de tâche externe : il peut être réalisé sur un chariot de préchauffage dédié à côté de la presse, plutôt que de mobiliser la presse pendant une heure.

L’application du SMED à l’injection plastique passe par plusieurs leviers concrets :

- Standardisation des raccordements : Utiliser des connecteurs rapides et multi-coupleurs pour l’eau, l’hydraulique et l’électricité permet de connecter/déconnecter le moule en quelques secondes, sans erreur possible.

- Systèmes de bridage rapide : Remplacer le bridage manuel par des systèmes de bridage magnétique ou hydraulique permet de fixer le moule en une seule opération commandée depuis le pupitre de la presse.

- Automatisation des réglages : Les paramètres process validés pour chaque moule (températures, pressions, vitesses) doivent être stockés et rappelés automatiquement. La presse doit pouvoir s’auto-ajuster à la bonne hauteur de moule.

- Conception des moules : Dans la mesure du possible, concevoir les moules d’une même famille de produits avec un encombrement et des points de raccordement identiques pour minimiser les réglages mécaniques sur la presse.

En combinant ces techniques, l’opérateur peut se concentrer sur les tâches à haute valeur ajoutée, et le temps d’arrêt machine est réduit à son strict minimum. La durée de vie d’un moule étant de plusieurs millions de cycles, chaque minute gagnée à chaque changement représente des gains de productivité considérables sur le long terme.

Pour appliquer ces principes de précision et de productivité, la première étape consiste à réaliser un audit complet de vos processus existants, du choix de la presse à vos procédures de maintenance.