Matériaux d’emballage

Choisir un matériau d’emballage ne se résume pas à envelopper un produit. C’est sélectionner une barrière protectrice qui préservera les qualités sensorielles d’un aliment, protégera un composant électronique de décharges électrostatiques, ou garantira l’intégrité d’un médicament face à l’humidité. Chaque application impose ses propres contraintes : perméabilité à l’oxygène, résistance mécanique, neutralité chimique, ou encore recyclabilité. Comprendre les caractéristiques fondamentales des matériaux disponibles devient alors essentiel pour faire le bon choix.

Les matériaux d’emballage modernes forment un écosystème technique complexe où plastiques, papiers, métaux et solutions bio-sourcées se côtoient. Chacun possède ses forces et ses limites, et leur performance dépend souvent de leur structure : monocouche, multicouche, enduction ou lamination. Ce panorama complet vous permettra de naviguer dans cet univers en identifiant les propriétés clés, les applications typiques et les critères de sélection pertinents pour votre contexte industriel.

Les grandes familles de matériaux d’emballage

L’industrie de l’emballage repose sur plusieurs catégories de matériaux, chacune ayant évolué pour répondre à des besoins spécifiques. Comprendre leurs propriétés intrinsèques constitue le premier pas vers un choix éclairé.

Les plastiques : polyvalence et technicité

Les matières plastiques dominent le secteur grâce à leur légèreté, leur mise en œuvre flexible et leur capacité à être formulées sur mesure. Le polyéthylène (PE) offre une excellente résistance chimique et une bonne soudabilité, tandis que le polypropylène (PP) se distingue par sa tenue thermique supérieure et sa rigidité. Les films étirés bi-orientés (MDO) combinent transparence optique et propriétés barrières améliorées, idéaux pour les applications alimentaires exigeantes.

Chaque résine possède son profil de perméabilité : certaines excellent contre l’humidité, d’autres contre les gaz. Les structures multicouches, associant plusieurs polymères par coextrusion ou lamination, permettent de cumuler les avantages et d’atteindre des performances impossibles avec un matériau unique.

Papiers et cartons : l’alternative renouvelable

Les supports cellulosiques reviennent en force comme alternative écologique face aux plastiques traditionnels. Leur principale limitation — la perméabilité naturelle aux graisses et à l’eau — se contourne désormais par des technologies d’enduction (coating) à base de dispersions aqueuses ou de barrières minérales. Le test Cobb, qui mesure l’absorption d’eau, devient un critère de qualification essentiel.

Ces matériaux présentent un atout majeur : leur recyclabilité éprouvée dans des filières industrielles matures, à condition de maîtriser la séparation des différentes couches lors de la conception.

Métaux et verre : performance maximale

L’aluminium et le verre offrent des barrières absolues contre l’oxygène, la lumière et l’humidité. Ils restent incontournables pour les produits les plus sensibles : médicaments photosensibles, arômes volatils, produits nécessitant une stérilisation thermique. Leur principal inconvénient réside dans leur poids et leur coût énergétique de production, bien que leur recyclabilité infinie compense partiellement cet impact.

Propriétés barrières : protéger le contenu du monde extérieur

Un emballage efficace agit comme un rempart sélectif entre le produit et son environnement. Les propriétés barrières déterminent la durée de vie, la qualité sensorielle et la sécurité du contenu. Trois menaces principales doivent être maîtrisées.

Barrière à l’oxygène : préserver fraîcheur et saveurs

L’oxygène est l’ennemi silencieux de nombreux produits : il oxyde les graisses (rancissement), dégrade les vitamines et altère les arômes délicats. La sélection de la barrière oxygène repose sur un calcul précis : quelle quantité d’oxygène le produit peut-il tolérer sur sa durée de vie attendue ? Cette perméabilité nécessaire se mesure en cm³/m²/jour/bar.

Les matériaux à haute barrière comme l’EVOH ou les métallisations offrent des performances exceptionnelles. Pour des besoins moindres, les polyesters (PET) ou certains polypropylènes suffisent. L’interaction contenant-contenu doit aussi être évaluée : certains matériaux peuvent céder des composés indésirables ou absorber des arômes, compromettant la neutralité sensorielle.

Protection contre l’humidité et la dessiccation

L’eau traverse les emballages par diffusion moléculaire, un phénomène bidirectionnel : un produit sec peut absorber l’humidité ambiante (reprise en eau) jusqu’à perdre son croquant, tandis qu’un produit humide peut se dessécher. Les polyéthylènes excellent dans ce domaine grâce à leur nature hydrophobe.

Le risque de condensation interne apparaît lorsque des variations de température créent un point de rosée à l’intérieur de l’emballage. Ce phénomène favorise le développement microbien et impose parfois le recours à des solutions actives comme les sachets absorbeurs ou les films microperforés pour équilibrer l’atmosphère.

Prévention du photovieillissement

La lumière, particulièrement les UV, accélère la dégradation de nombreuses molécules : vitamines photosensibles, colorants naturels, principes actifs pharmaceutiques. Les emballages opaques ou colorés filtrent ces radiations nocives. Les films métallisés ou les couchages opaques offrent une protection absolue, tandis que les additifs anti-UV stabilisent les plastiques transparents contre leur propre dégradation.

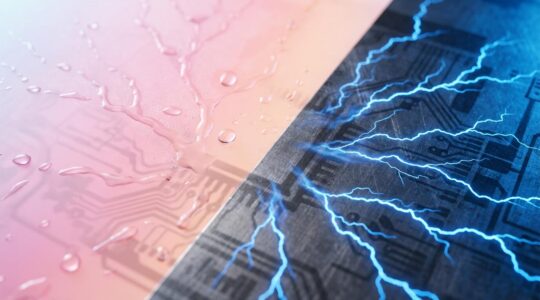

Matériaux antistatiques et protection électronique

L’industrie électronique impose des exigences radicalement différentes : protéger les composants sensibles contre les décharges électrostatiques (ESD). La triboélectricité, générée par simple frottement, peut atteindre plusieurs milliers de volts et détruire instantanément un circuit intégré.

Les matériaux antistatiques se déclinent en trois catégories selon leur résistivité de surface : dissipatifs (10⁹-10¹¹ ohms), conducteurs (10⁴-10⁶ ohms) et blindage complet. Le choix dépend du niveau de sensibilité du composant. Les films dissipatifs suffisent pour la manutention courante, tandis que les structures métallisées blindent contre les champs électromagnétiques externes.

Un défi spécifique concerne la péremption des additifs antistatiques : certaines formulations perdent leur efficacité dans le temps ou sous certaines conditions d’humidité. Les tests de résistivité réguliers et le contrôle des conditions de stockage deviennent essentiels pour garantir une protection continue.

Performance industrielle et optimisation des coûts

Au-delà des propriétés barrières, les matériaux d’emballage doivent s’intégrer dans des chaînes de production à haute cadence. La compatibilité machine devient un critère de sélection majeur : coefficient de friction adapté, stabilité dimensionnelle, absence de collage en bobine (blocking) qui ralentirait la production.

L’optimisation du coût matière ne signifie pas simplement choisir le matériau le moins cher au kilo, mais calculer le coût global : performance barrière permettant de réduire l’épaisseur, cadence machine maintenue, taux de rebut minimisé, et compatibilité avec les équipements existants. Un film légèrement plus coûteux mais permettant de réduire l’épaisseur de 20 % génère des économies substantielles à l’échelle industrielle.

Les films MDO, par exemple, nécessitent une qualification rigoureuse incluant tests mécaniques, comportement en température et vieillissement accéléré, mais leur performance optique et barrière justifie souvent cet investissement initial.

Recyclabilité et enjeux de l’économie circulaire

La transition vers l’économie circulaire redessine profondément la conception des emballages. Le défi de la séparation des matériaux dans les structures multicouches complexes freine actuellement leur recyclage : comment séparer efficacement un film polyéthylène d’une couche d’aluminium ou d’EVOH ?

Trois stratégies émergent : privilégier les structures monomatériaux (tout-PE ou tout-PP) recyclables dans les filières existantes, développer des colles hydrosolubles facilitant la séparation, ou utiliser des papiers enduits recyclables dans la filière cellulosique standard. L’optimisation du recyclage papier impose de limiter les contaminations plastiques et de choisir des enductions compatibles avec le désencrage.

Cette réflexion circulaire doit intervenir dès la conception : un emballage techniquement performant mais non recyclable devient progressivement inadapté aux exigences réglementaires et aux attentes des consommateurs.

Choisir un matériau d’emballage exige donc une vision systémique : équilibrer protection du produit, performance industrielle, impact environnemental et viabilité économique. Les articles détaillés de cette section vous permettront d’approfondir chaque aspect selon vos besoins spécifiques, qu’il s’agisse de calculer précisément une perméabilité, de qualifier un nouveau film ou d’optimiser votre stratégie de recyclabilité.

Les corbeilles en carton offrent une solution pratique pour le rangement et l’emballage

L’année dernière, j’ai accompagné Mme Laurent, gérante d’une épicerie fine à Toulouse, dans la préparation de ses coffrets de Noël. Son hésitation ? Choisir entre l’osier traditionnel et le carton kraft. Elle craignait que le carton fasse « moins qualitatif ». Résultat…

Lire la suite

Vernis barrière aqueux : peut-on vraiment remplacer le film PE pour l’étanchéité des gobelets carton ?

Remplacer le film PE par un vernis aqueux est moins une substitution de matériau qu’un projet d’ingénierie complet, où la performance finale dépend de la maîtrise des interactions physico-chimiques à chaque étape. L’échec de l’étanchéité provient souvent d’une incompatibilité entre…

Lire la suite

Film dissipatif ou conducteur : lequel choisir pour emballer des cartes mères en vrac ?

Le film conducteur n’est pas toujours la meilleure protection ESD pour vos cartes mères ; une décharge trop rapide peut être aussi destructrice qu’une absence de protection. Un film dissipatif contrôle la décharge et prévient les pics de courant (spikes)…

Lire la suite

Sachets ESD : comment choisir le bon blindage pour des composants sensibles à moins de 100 volts ?

La destruction silencieuse de composants par ESD n’est pas une fatalité, mais le résultat de procédures de contrôle et de manipulation inadéquates. La véritable protection ne vient pas du sachet rose (dissipatif), mais impérativement du sachet métallisé qui agit comme…

Lire la suite

Comment passer d’un complexe multicouche à un monomatériau sans perdre la barrière ?

Réussir la transition vers le monomatériau est moins un défi de matériau qu’une refonte complète du processus industriel qui exige de maîtriser les compromis entre la science des matériaux, les réglages machine et le modèle économique. La performance barrière se…

Lire la suite

Quel emballage choisir pour des produits hygroscopiques qui s’agglomèrent en 24h ?

L’agglomération de vos produits hygroscopiques n’est pas une fatalité, mais le symptôme d’un déséquilibre bioclimatique dans votre emballage, qui se mesure et se contrôle. La performance d’un emballage ne dépend pas de son épaisseur, mais de son Taux de Transmission…

Lire la suite

Verre ou plastique : quel matériau préserve le mieux le goût de votre boisson sur 12 mois ?

La préservation du goût sur 12 mois n’est pas une question de matériau, mais de maîtrise des interactions moléculaires comme le taux de transmission d’oxygène (OTR) et la migration chimique. Le « goût de plastique » est une migration mesurable d’acétaldéhyde, un…

Lire la suite