Emballage par secteur

L’emballage ne répond jamais à une formule unique. Chaque secteur d’activité impose ses propres contraintes, qu’elles soient réglementaires, techniques ou liées à l’expérience utilisateur. Emballer un médicament ne relève pas de la même logique qu’emballer un composant électronique ou un produit de luxe. Ces différences ne sont pas de simples nuances : elles déterminent la performance, la sécurité et parfois même la viabilité commerciale d’un produit.

Comprendre ces spécificités sectorielles permet d’anticiper les risques, de choisir les matériaux adaptés et d’optimiser les processus de conditionnement. Que vous travailliez dans l’alimentaire, la pharmacie, l’électronique ou le luxe, cet article vous présente les enjeux majeurs de chaque domaine et les solutions techniques qui y répondent. L’objectif : vous donner les clés pour appréhender les contraintes propres à votre industrie avec confiance et méthode.

L’emballage alimentaire : conservation et sécurité sanitaire

Le secteur alimentaire concentre certaines des contraintes d’emballage les plus complexes. La priorité absolue reste la sécurité du consommateur, mais elle s’accompagne d’impératifs de conservation, de praticité et de réduction du gaspillage. Les réglementations y sont particulièrement strictes, car tout défaut d’emballage peut entraîner une contamination, une altération organoleptique ou une rupture de la chaîne du froid.

La maîtrise de la chaîne du froid et des barrières

Les produits frais et surgelés exigent une continuité thermique irréprochable depuis l’usine jusqu’au réfrigérateur du consommateur. L’emballage joue ici un double rôle : isolant thermique et protection mécanique. Les matériaux utilisés doivent minimiser les transferts de chaleur tout en résistant à la condensation. Pensez aux barquettes de viande sous atmosphère modifiée : elles combinent film haute barrière à l’oxygène et plateau rigide pour maintenir la température et éviter l’écrasement durant le transport.

L’optimisation de la barrière gaz constitue un autre pilier fondamental. Pour prolonger la durée de vie des produits sensibles à l’oxydation, les fabricants recourent à des films multicouches intégrant des polymères spécifiques (EVOH, PVDC) ou à des systèmes actifs comme les absorbeurs d’oxygène. Un sachet de café torréfié, par exemple, utilise souvent une valve unidirectionnelle permettant l’évacuation du CO₂ dégagé par les grains sans laisser entrer l’oxygène extérieur.

DLC, migration et conformité réglementaire

La validation de la Date Limite de Consommation (DLC) repose sur des tests rigoureux de vieillissement accéléré. Ces études simulent le comportement du couple produit-emballage dans différentes conditions de température et d’humidité. L’objectif : prouver que l’emballage maintient les qualités microbiologiques et organoleptiques du produit jusqu’à la date annoncée.

Parallèlement, le risque de migration des constituants de l’emballage vers l’aliment représente une préoccupation majeure. Les encres d’impression, les additifs plastiques ou les colles ne doivent pas contaminer le contenu, notamment pour les aliments gras ou acides qui favorisent ces transferts. La réglementation européenne impose des limites de migration globale et spécifique, vérifiées par des analyses en laboratoire.

Snacking et mise en rayon : les nouveaux défis

L’essor de la consommation nomade transforme les exigences d’emballage. Les formats snacking doivent conjuguer praticité d’ouverture, portabilité et visibilité en rayon. Un sachet de fruits secs refermable avec fenêtre transparente répond à ces trois critères : il permet de consommer partiellement, se glisse dans un sac et expose le produit au regard.

L’optimisation de la mise en rayon dépasse la simple esthétique. Elle intègre des considérations de stabilité du pack, de lisibilité des informations nutritionnelles et de différenciation concurrentielle. Les formats verticaux gagnent en popularité car ils maximisent la surface frontale visible sur des linéaires souvent saturés.

Le secteur pharmaceutique : inviolabilité et traçabilité

Dans l’industrie pharmaceutique, l’emballage remplit une fonction critique de sécurité sanitaire et de protection contre la falsification. Contrairement à l’alimentaire où les altérations peuvent être détectables, un médicament contrefait ou mal conservé présente un danger invisible pour le patient. Les exigences réglementaires y sont donc particulièrement sévères, avec des normes spécifiques qui encadrent chaque étape du conditionnement.

Les dispositifs de sécurité et la norme EN 16679

La norme européenne EN 16679 définit les critères d’inviolabilité des emballages pharmaceutiques. Elle impose que toute tentative d’ouverture laisse une trace visible et irréversible. Les dispositifs de preuve d’effraction varient selon le format : bandelettes de garantie sur les étuis, opercules thermoscellés sur les blisters, bouchons avec pont de sécurité pour les flacons.

Ces systèmes doivent équilibrer deux impératifs contradictoires : être suffisamment robustes pour empêcher une ouverture discrète, mais rester accessibles aux personnes âgées ou à mobilité réduite. C’est pourquoi les tests de validation incluent des panels d’utilisateurs représentatifs, mesurant à la fois la force requise et la facilité de détection de l’effraction.

Technologies de scellage et optimisation industrielle

Le choix de la technologie de scellage impacte directement la cadence de production et la fiabilité du conditionnement. Les principales options comprennent :

- Thermoscellage : rapide et économique, idéal pour les blisters PVC/Alu

- Scellage par induction : garantit l’étanchéité des flacons sans contact mécanique

- Scellage ultrasonique : adapté aux matériaux thermosensibles

L’optimisation sur ligne de conditionnement nécessite une validation rigoureuse des paramètres (température, pression, temps) pour chaque format. Une dérive de quelques degrés peut compromettre l’intégrité du scellage et créer un risque de fausse sécurité : l’emballage paraît intact mais n’offre plus de protection réelle.

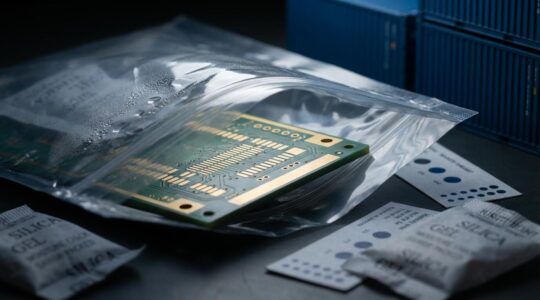

Composants électroniques : protection environnementale extrême

L’emballage des composants électroniques répond à des contraintes radicalement différentes. Ici, l’ennemi n’est pas microbiologique mais environnemental : humidité, décharges électrostatiques et chocs mécaniques peuvent endommager irrémédiablement des circuits valant parfois plusieurs milliers d’euros. Le conditionnement devient un élément stratégique de la qualité finale.

Sensibilité à l’humidité et classification MSL

La classification MSL (Moisture Sensitivity Level) catégorise les composants selon leur tolérance à l’humidité absorbée avant la phase de refusion (soudure). Un composant MSL 1 peut être exposé librement à l’air ambiant, tandis qu’un MSL 6 doit être soudé dans les heures suivant son ouverture. Cette classification détermine directement le type d’emballage requis.

Les composants sensibles sont conditionnés sous atmosphère contrôlée, généralement dans des sachets multicouches barrière à la vapeur d’eau, accompagnés de sachets dessiccants et d’une carte indicatrice d’humidité. Cette carte change de couleur si le taux d’humidité dépasse le seuil critique, signalant que le composant nécessite un séchage avant utilisation. Imaginez cela comme un système d’alerte visuel qui protège des milliers d’euros de matériel en un coup d’œil.

Mise sous vide, indicateurs et protection mécanique

Le processus de mise sous vide élimine l’air résiduel du sachet avant thermoscellage, créant un environnement stable et pauvre en oxygène. Cette technique prévient l’oxydation des contacts métalliques et la condensation interne lors de variations thermiques. Pour les composants particulièrement fragiles, un flux d’azote remplace parfois le simple vide, garantissant une atmosphère totalement inerte.

La protection contre le risque de sulfuration concerne spécifiquement les composants à contacts argent ou cuivre. Exposés à des traces de soufre atmosphérique, ces métaux forment une couche isolante qui compromet la brasabilité. Les sachets antistatiques modernes intègrent des barrières anti-soufre pour neutraliser cette menace.

Enfin, l’optimisation du calage mécanique prévient les chocs et vibrations durant le transport. Les PCB (circuits imprimés) voyagent souvent dans des plateaux thermoformés individualisés, maintenus par un film pelable. Ce système combine protection physique et traçabilité : chaque emplacement correspond à une référence spécifique.

L’emballage premium : quand l’expérience devient stratégique

Dans les secteurs du luxe et des produits haut de gamme, l’emballage transcende sa fonction utilitaire pour devenir un vecteur d’émotion et de positionnement. Le déballage (unboxing) fait partie intégrante de l’expérience produit. Ici, chaque détail compte : le poids du coffret, la texture du papier, le son du fermoir. Mais cette quête d’excellence s’accompagne désormais d’une exigence croissante de durabilité.

Second life et stratégies de conservation

Le concept de « Second Life » transforme l’emballage en objet conservable au-delà de sa fonction première. Un coffret de parfum devient boîte à bijoux, une pochette textile sert de trousse de voyage. Cette approche réduit l’empreinte environnementale en prolongeant la durée de vie du packaging, tout en renforçant le lien émotionnel avec la marque.

Les stratégies d’éco-conception dans le luxe privilégient les matériaux nobles et durables : bois certifié FSC, cartons recyclés haut de gamme, textiles naturels. Le paradoxe apparent entre luxe et sobriété se résout par la qualité : un coffret mono-matériau épais et élégant impressionne davantage qu’un assemblage complexe de plastiques et vernis, tout en facilitant le recyclage.

Gestuelle d’ouverture et sensorialité

La conception de la gestuelle d’ouverture relève autant de l’ingénierie que du storytelling. L’ouverture doit-elle être révélation progressive ou dévoilement spectaculaire ? Faut-il privilégier le tiroir coulissant, le couvercle magnétique ou le ruban à tirer ? Chaque choix véhicule un message différent sur la relation que la marque souhaite établir avec son client.

L’optimisation du poids illustre parfaitement le défi de ce secteur : un emballage trop léger paraît cheap et contredit le positionnement premium, mais un poids excessif génère des surcoûts logistiques et une empreinte carbone disproportionnée. La solution passe souvent par des matériaux à forte densité perçue (verre, métal) utilisés avec parcimonie, combinés à des solutions papetières raffinées.

Le risque de sur-promesse guette les marques qui surinvestissent l’emballage au détriment du produit lui-même. L’équilibre idéal se trouve quand le packaging reflète fidèlement la qualité intrinsèque de ce qu’il contient, ni plus ni moins. Un écrin somptueux autour d’un produit médiocre déçoit ; un produit exceptionnel sous-emballé passe inaperçu.

Chaque secteur d’activité définit ainsi son propre cahier des charges, combinant performances techniques, conformité réglementaire et attentes consommateurs. Maîtriser ces spécificités permet de transformer l’emballage d’une simple enveloppe protectrice en véritable levier de valeur. Selon vos enjeux particuliers, approfondir les contraintes de votre secteur vous aidera à faire les choix les plus pertinents pour vos produits.

Comment transformer l’emballage en objet de collection que le client refuse de jeter ?

L’emballage de luxe n’est plus une simple protection, mais le premier chapitre de l’héritage d’un produit, un actif mémoriel conçu pour durer. Sa valeur ne réside pas dans sa réutilisation fonctionnelle, mais dans sa capacité à cristalliser l’émotion de la…

Lire la suite

Quel emballage pour circuits imprimés nus garantit zéro oxydation pendant le transport maritime ?

L’arrivée de circuits imprimés (PCB) défectueux après des semaines de transport maritime, malgré un emballage supposé protecteur, est un problème coûteux qui paralyse les lignes de production. La solution ne réside pas dans le choix d’un simple sac, mais dans…

Lire la suite

Blister inviolable : comment garantir la sécurité patient sans compliquer l’usage pour les seniors ?

La conformité inviolable n’est pas qu’une contrainte légale, c’est un arbitrage technique entre sécurité irréversible, cadence de production et accessibilité patient. La preuve d’effraction doit être immédiate et permanente, même face à l’humidité ou aux tentatives de manipulation thermique. Le…

Lire la suite

Comment gagner 4 jours de DLC sur vos produits frais sans conservateurs ajoutés ?

La bataille contre la démarque se gagne bien avant le magasin, grâce à des arbitrages techniques ciblés sur l’emballage et le processus de conservation qui agissent comme de puissants leviers de rentabilité. Le contrôle de l’oxydation précoce et des composés…

Lire la suite

Quelles sont les obligations packaging spécifiques aux produits laitiers frais ?

La conformité d’un emballage laitier n’est pas un état statique, mais une bataille dynamique contre des agressions physico-chimiques invisibles tout au long de la chaîne du froid. La condensation n’est pas que de l’eau : c’est un agent de dégradation…

Lire la suite