Les pannes aléatoires sur vos automates ne sont pas une fatalité, mais le symptôme prévisible de décharges électrostatiques (ESD) non maîtrisées sur vos lignes de convoyage.

- La cause racine est physique : le frottement des matières isolantes (plastique) génère des milliers de volts, surtout par temps sec.

- La solution n’est pas d’ajouter des équipements au hasard, mais de diagnostiquer précisément la source pour déployer une neutralisation ciblée et une mise à la terre conforme.

Recommandation : Passez d’une maintenance réactive et coûteuse à une stratégie de contrôle ESD prédictive en mesurant, qualifiant et documentant vos points critiques.

En tant que responsable maintenance, les pannes aléatoires sur les automates sont votre pire cauchemar. Un capteur qui décroche, un microcontrôleur qui se fige, une ligne qui s’arrête sans raison apparente… Ces « gremlins » sont souvent attribués à des défauts logiciels ou à des pannes matérielles inexplicables. La recherche de la cause est chronophage, frustrante et coûteuse en temps d’arrêt. Les solutions habituelles consistent à redémarrer les systèmes, remplacer des cartes électroniques à l’aveugle ou vérifier une énième fois le câblage. Pourtant, ces pannes ne sont souvent que la partie visible d’un phénomène physique bien connu mais sous-estimé : la décharge électrostatique (ESD).

L’accumulation de charges statiques sur les convoyeurs à bande plastique est un processus inévitable, mais ses conséquences sont loin d’être une fatalité. Une mauvaise gestion des ESD est une menace silencieuse qui dégrade progressivement vos équipements et compromet la fiabilité de votre production. Selon les estimations, les pertes liées aux ESD dans l’industrie électronique mondiale représentent un coût colossal, une étude de l’ESDA de 2021 évoquant des chiffres pouvant aller de 5 à 9 milliards de dollars de pertes annuelles. Cet article n’est pas une simple liste de solutions. Il propose une méthodologie d’auditeur pour diagnostiquer les causes racines, évaluer les options correctives sur la base de leur coût total de possession (TCO) et mettre en place un plan de contrôle durable. L’objectif est de transformer ce problème insidieux en un paramètre maîtrisé de votre maintenance prédictive.

Cet article vous guidera à travers une analyse rigoureuse des phénomènes en jeu et des solutions industrielles disponibles. Vous découvrirez comment passer d’une approche corrective à une stratégie préventive, transformant ainsi une source de pannes aléatoires en un système fiable et entièrement sous contrôle.

Sommaire : Votre feuille de route pour maîtriser les ESD sur convoyeurs

- Pourquoi votre convoyeur à bande génère 20 000 volts en hiver ?

- Comment positionner les barres ionisantes pour neutraliser les charges à haute vitesse ?

- Rouleaux métalliques ou plastique conducteur : quelle solution pérenne ?

- Le danger des chocs électriques répétés pour le confort et la sécurité des équipes

- Quand vérifier la mise à la terre de vos équipements pour rester conforme à l’IEC 61340 ?

- Pourquoi le frottement d’un sachet standard peut détruire votre microcontrôleur ?

- Le piège de la « boîte noire » technologique que personne ne sait réparer

- Comment réduire les coûts de maintenance de 25% grâce aux capteurs vibratoires ?

Pourquoi votre convoyeur à bande génère 20 000 volts en hiver ?

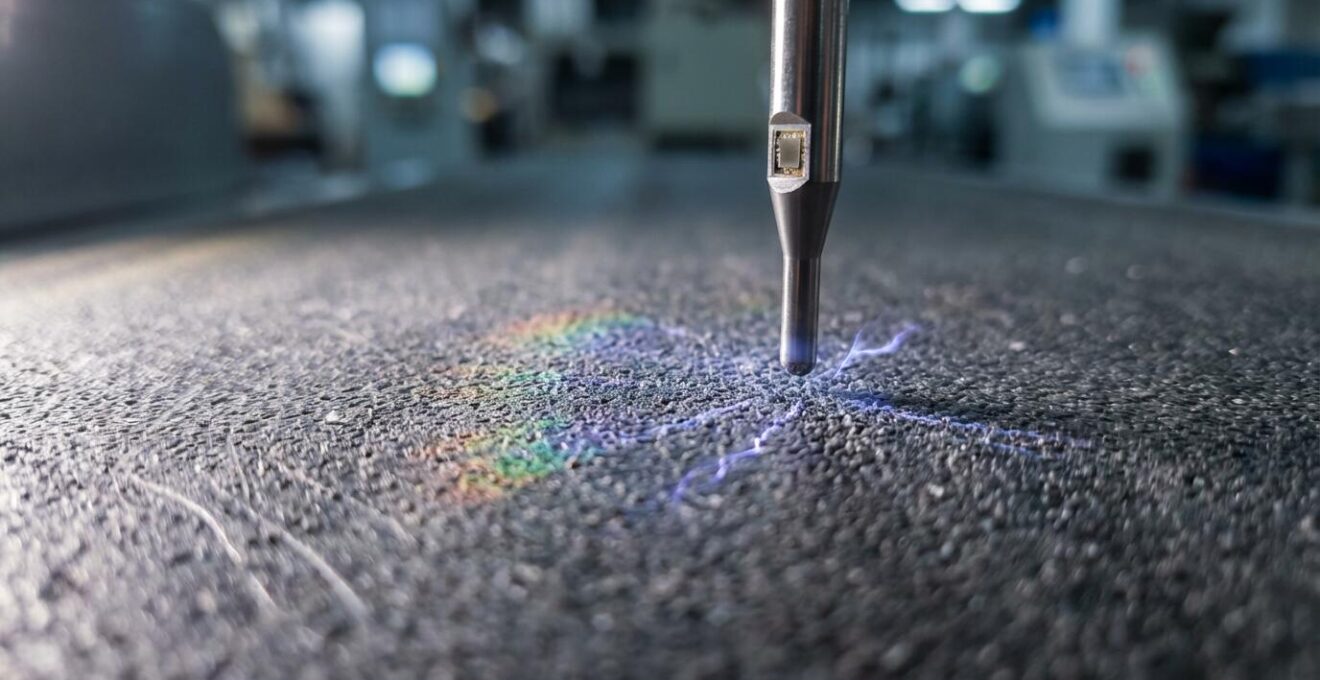

Le phénomène à l’origine de vos pannes est la triboélectricité : la génération de charge électrique par contact et séparation entre deux matériaux. Sur votre ligne, la bande de convoyeur en plastique (un excellent isolant) frotte contre les rouleaux et les produits transportés. À chaque point de séparation, des électrons sont arrachés, créant un déséquilibre et une accumulation de charge sur la surface de la bande. Ce potentiel peut facilement atteindre des niveaux de 15 000 à 20 000 volts.

Ce phénomène est particulièrement aggravé en hiver. L’air froid est plus sec, son taux d’humidité relative chute. Or, l’humidité de l’air aide naturellement à dissiper les charges statiques. En son absence, les charges s’accumulent sans pouvoir s’écouler, transformant votre convoyeur en un véritable condensateur ambulant. La moindre approche d’un objet conducteur (un châssis métallique, un capteur, la main d’un opérateur) déclenche une décharge brutale pour rééquilibrer les potentiels : c’est l’ESD.

Pour quantifier ce risque invisible, l’utilisation d’un champmètre électrostatique est la première étape de tout audit. Cet appareil mesure sans contact la tension de surface, vous permettant de cartographier les zones de plus forte accumulation.

Cette mesure objective met en évidence les points critiques de votre ligne. Les conséquences de ces décharges peuvent être dramatiques. Par exemple, AMD a subi des pertes de 12 millions de dollars sur ses processeurs K5 à cause de défauts latents induits par des ESD. Les dommages n’étaient pas immédiats mais provoquaient des défaillances chez le client final, affectant gravement la réputation de l’entreprise. C’est précisément ce type de risque insidieux que vous cherchez à éliminer.

Comment positionner les barres ionisantes pour neutraliser les charges à haute vitesse ?

Une fois la charge générée, la solution la plus directe est de la neutraliser activement. C’est le rôle des barres ionisantes. Ces équipements génèrent un nuage d’ions positifs et négatifs. Lorsque la surface chargée du convoyeur passe à proximité, elle attire les ions de polarité opposée, ce qui la neutralise électriquement. Cependant, l’efficacité d’une barre ionisante ne dépend pas de sa simple présence, mais de son positionnement chirurgical et de sa technologie.

Pour une neutralisation optimale, surtout à haute vitesse, le placement doit suivre des règles précises. Il ne s’agit pas d’inonder la ligne d’ions, mais d’intervenir au moment et à l’endroit exacts où la charge est la plus problématique. Un mauvais positionnement peut rendre l’investissement totalement inefficace. Voici les étapes clés pour une installation performante :

- Distance optimale : La barre doit être installée à une distance de 5 à 15 cm de la surface à traiter. Trop loin, les ions se recombinent avant d’atteindre la cible. Trop près, le flux d’air peut être perturbé.

- Point de séparation critique : Le positionnement le plus efficace est juste après le point de séparation entre la bande et le produit, ou entre la bande et un rouleau de renvoi. C’est à cet instant précis que la charge est générée et maximale.

- Orientation : La barre doit être orientée perpendiculairement au sens de déplacement de la bande pour couvrir toute la largeur de manière homogène.

- Technologie adaptée à la vitesse : Pour les vitesses de convoyage supérieures à 30 m/min, une technologie DC pulsé est indispensable. Elle permet de « projeter » les ions plus loin et plus efficacement qu’une technologie AC standard, garantissant que la charge est neutralisée avant le prochain point de contact.

- Protection contre les courants d’air : Le flux ionique est fragile. Des courants d’air parasites peuvent le dévier. L’installation de déflecteurs latéraux peut être nécessaire pour garantir que le nuage d’ions atteint bien sa cible.

Le choix de la technologie et le soin apporté au positionnement sont donc des facteurs déterminants. Une barre ionisante bien installée est un outil de précision qui élimine la charge à la source, empêchant sa propagation et les décharges destructrices en aval.

Rouleaux métalliques ou plastique conducteur : quelle solution pérenne ?

La neutralisation active par ionisation traite le symptôme (la charge accumulée). Une autre approche, plus fondamentale, consiste à empêcher cette accumulation en modifiant les matériaux du convoyeur. Il s’agit de remplacer les composants isolants par des matériaux conducteurs (qui permettent un écoulement très rapide des charges, comme le métal) ou dissipatifs (qui permettent un écoulement contrôlé et plus lent). Le choix entre des rouleaux métalliques et des rouleaux en plastique conducteur n’est pas anodin et doit être évalué en termes de coût total de possession (TCO).

Les rouleaux métalliques, parfaitement conducteurs, semblent être une solution évidente. Reliés à la terre, ils évacuent instantanément toute charge. Cependant, leur friction avec la bande plastique peut générer encore plus de charge et provoquer une usure prématurée de la bande. Les plastiques conducteurs ou dissipatifs, eux, offrent un contact plus doux mais leur performance électrique peut se dégrader avec le temps et l’usure.

L’analyse comparative suivante, basée sur des retours d’expérience industriels, met en lumière les compromis à faire. Un rapport publié sur le blog d’item24 propose une analyse détaillée des options de bandes et rouleaux ESD.

| Critère | Rouleaux Métalliques | Plastique Conducteur |

|---|---|---|

| Coût initial | 300-500€/unité | 150-250€/unité |

| Durée de vie | 15-20 ans | 7-10 ans |

| Maintenance annuelle | Minimale (50€) | Modérée (100-150€) |

| Résistance électrique | < 10⁴ Ω stable | 10⁵-10⁷ Ω (dégradation possible) |

| Usure de la bande | Élevée (friction métal) | Faible (contact doux) |

| TCO sur 10 ans | 3500-5500€ | 2500-4000€ |

Le choix dépend de vos contraintes. Si la stabilité électrique à long terme est la priorité absolue, le métal reste une référence. Si le budget initial et la préservation de la bande sont plus importants, le plastique conducteur offre un meilleur TCO. Un constructeur automobile européen, confronté à 150 000 unités de contrôle moteur défectueuses à cause des ESD, a vu son problème résolu par l’installation de rouleaux conducteurs adaptés, évitant ainsi des coûts estimés à 47 millions de dollars.

Le danger des chocs électriques répétés pour le confort et la sécurité des équipes

Au-delà des pannes matérielles, l’impact des ESD sur le personnel ne doit pas être négligé. Les chocs électriques, même de faible intensité (typiquement à partir de 3 000 volts pour être ressentis), créent un environnement de travail inconfortable et anxiogène. Un opérateur qui appréhende de recevoir une « châtaigne » à chaque fois qu’il touche le convoyeur ou un produit sera moins serein, moins efficace et plus sujet aux erreurs de manipulation.

Ces chocs répétés, s’ils sont rarement dangereux pour la santé, peuvent provoquer des mouvements de recul involontaires, augmentant le risque d’accidents secondaires (heurts, chutes, contact avec des pièces mobiles). La sécurité et le confort des équipes sont des éléments clés de la performance globale d’une ligne de production. Un environnement sans ESD est un environnement de travail plus sûr et plus productif.

Cependant, le danger le plus insidieux pour l’entreprise reste celui des défauts latents. Une décharge ESD de quelques centaines de volts, totalement imperceptible pour un humain, peut suffire à endommager un composant électronique sans le détruire complètement. Le composant passe les tests en fin de ligne mais tombera en panne prématurément une fois chez le client. Ce phénomène mine la confiance dans vos produits et nuit gravement à votre réputation. Comme le souligne un guide de RS Components, la gestion des ESD est avant tout une question de qualité et de fiabilité à long terme.

Les défauts latents surviennent après les inspections finales ou dans les mains des clients, le coût des réparations peut s’avérer relativement élevé. Ces pannes affectent sévèrement la réputation des produits et de l’entreprise.

– RS Components, Guide sur les décharges électrostatiques et risques industriels

Ignorer les ESD, c’est donc prendre un double risque : celui de l’inconfort et de l’insécurité pour les équipes, et celui, bien plus coûteux, de la non-qualité et de la perte de confiance de vos clients.

Quand vérifier la mise à la terre de vos équipements pour rester conforme à l’IEC 61340 ?

La mise à la terre est le fondement de toute stratégie de contrôle ESD. C’est le chemin par lequel les charges accumulées sur les surfaces conductrices ou dissipatives sont évacuées en toute sécurité. Une mise à la terre défaillante (connexion desserrée, oxydée ou inexistante) rend tous les autres équipements de protection (tapis, bracelets, rouleaux conducteurs) totalement inutiles. La conformité à la norme IEC 61340-5-1 n’est pas une simple formalité administrative, c’est la garantie que votre système de protection est fonctionnel.

Cette norme définit des exigences précises, notamment sur la résistance du système. Pour qu’une surface soit considérée comme dissipative et capable d’évacuer les charges en toute sécurité, la norme IEC 61340-5-1:2024 exige que la résistance du système (du point de contact à la terre) soit inférieure à 10⁹ Ohms. Une valeur supérieure indique un défaut dans le chemin de décharge.

La vérification ne peut donc pas être ponctuelle. Elle doit s’inscrire dans un plan de maintenance préventive rigoureux, avec des fréquences de contrôle définies. Un simple contrôle visuel ne suffit pas ; des mesures électriques régulières sont impératives pour garantir l’intégrité du système au fil du temps.

Votre plan de vérification pour la conformité IEC 61340-5-1

- Vérification trimestrielle : Réaliser un test de continuité sur toutes les connexions de mise à la terre critiques de vos équipements. L’objectif est de mesurer une résistance inférieure à 1 Ω, garantissant un contact franc.

- Inspection mensuelle : Effectuer un contrôle visuel de toutes les connexions (cosses, tresses, points de fixation) pour détecter tout signe de corrosion, d’oxydation ou de desserrage mécanique qui pourrait compromettre la conductivité.

- Test hebdomadaire : Mesurer la résistivité de surface de vos tapis et revêtements de sol dissipatifs. Les valeurs doivent se situer dans la plage définie par la norme, typiquement entre 10⁵ et 10¹¹ Ω, pour assurer un écoulement contrôlé des charges.

- Contrôle quotidien : Le personnel travaillant dans la zone EPA (Electrostatic Protected Area) doit tester ses équipements de protection individuels (bracelets, chaussures) sur une station de test dédiée avant chaque prise de poste.

- Documentation systématique : Tenir un registre détaillé de tous les tests effectués, en y consignant les dates, les points de mesure, les valeurs obtenues et les actions correctives entreprises. Ce journal est indispensable lors d’un audit de certification.

Cette discipline de vérification et de documentation est la seule façon de garantir que votre protection ESD n’est pas une illusion. C’est la différence entre « penser être protégé » et « savoir que l’on est protégé ».

Pourquoi le frottement d’un sachet standard peut détruire votre microcontrôleur ?

L’échelle des tensions en jeu dans les ESD est souvent mal comprise. Alors que 20 000 volts s’accumulent sur un convoyeur, la menace pour un composant électronique moderne se situe à un niveau bien plus bas, et totalement imperceptible. Le simple fait de sortir une carte électronique d’un sachet en plastique standard non-antistatique peut générer une décharge de plusieurs centaines, voire milliers de volts. C’est plus qu’il n’en faut pour détruire un microcontrôleur.

L’impact des ESD sur l’électronique est si important qu’une étude du SGS Institut Fresenius révèle que plus de 70 % des défaillances de composants sont attribuables aux ESD. La miniaturisation croissante des circuits les rend de plus en plus fragiles. Les pistes internes sont si fines qu’une tension infime peut agir comme un fusible et les vaporiser, créant une coupure dans le circuit.

L’exemple le plus frappant est celui des composants les plus sensibles. Un composant électronique moderne peut être endommagé de manière latente par une décharge de seulement 30 volts, un niveau des milliers de fois inférieur au seuil de perception humain. Pire encore, il suffit de 5 volts pour endommager les têtes de lecture magnétiques d’un disque dur pendant sa fabrication. Ces dommages invisibles sont les plus pervers : le composant semble fonctionner, mais sa durée de vie a été drastiquement réduite ou ses performances dégradées.

Le responsable maintenance qui voit une carte API tomber en panne « sans raison » trois mois après son installation est très probablement victime d’un défaut latent causé par une manipulation incorrecte bien en amont. C’est pourquoi la protection ESD doit être une chaîne ininterrompue, de la réception des composants à leur installation finale sur la ligne.

Le piège de la « boîte noire » technologique que personne ne sait réparer

Face à un problème d’ESD, la tentation peut être grande d’investir dans une solution technologique avancée et « clé en main ». Cependant, si cet équipement est une « boîte noire » dont personne ne comprend le fonctionnement interne et dont la maintenance est entièrement dépendante du fournisseur, vous ne faites que déplacer le problème. Une panne sur votre système anti-ESD propriétaire peut paralyser votre ligne tout autant qu’une décharge électrostatique.

En tant qu’auditeur, je vois trop souvent des entreprises prisonnières de technologies qu’elles ne maîtrisent pas. Le coût de la dépendance peut être exorbitant, entre les contrats de maintenance onéreux, les délais d’intervention longs et l’impossibilité de faire évoluer le système. Le bon choix technologique est celui qui vous donne de l’autonomie et de la visibilité. Avant d’investir, posez-vous les bonnes questions : les pièces d’usure (comme les émetteurs des barres ionisantes) sont-elles standards ou propriétaires ? Le système fournit-il un autodiagnostic clair en cas de panne ? Vos équipes de maintenance peuvent-elles être formées pour un dépannage de premier niveau ?

Opter pour des systèmes modulaires, utilisant des composants standards et offrant des interfaces de diagnostic claires, est une stratégie beaucoup plus pérenne. La connaissance doit être internalisée. Votre équipe doit comprendre non seulement comment utiliser l’équipement, mais aussi comment vérifier son bon fonctionnement et comment réagir en cas de dysfonctionnement. Le meilleur système anti-ESD est celui que vos équipes s’approprient et intègrent dans leurs routines de maintenance.

L’objectif n’est pas d’acheter une solution miracle, mais de construire une compétence interne. Un fournisseur qui vous propose une formation complète pour vos techniciens est un partenaire bien plus précieux qu’un fournisseur qui ne vous vend qu’un équipement.

À retenir

- Diagnostic avant action : Les pannes ESD ne sont pas aléatoires. Elles résultent de la génération de charge par triboélectricité, un phénomène mesurable et prévisible, surtout par temps sec.

- Solution ciblée : L’efficacité des contre-mesures (ionisation, matériaux conducteurs) dépend de leur positionnement précis, de leur technologie et de leur adéquation aux contraintes de la ligne (vitesse, produits).

- Maintenance et conformité : Une mise à la terre fonctionnelle et vérifiée selon un plan rigoureux (IEC 61340) est le pilier de toute protection ESD. Sans elle, tout autre investissement est vain.

Comment réduire les coûts de maintenance de 25% grâce aux capteurs vibratoires ?

La finalité de toute cette démarche est de passer d’une maintenance réactive et coûteuse à une maintenance prédictive pilotée par la donnée. L’approche traditionnelle consiste à attendre la panne (destruction d’une carte API, arrêt de ligne) pour agir. Une approche prédictive consiste à surveiller les paramètres clés pour anticiper la défaillance. Dans le domaine de l’ESD, cela se traduit par l’installation de capteurs. Les capteurs de champ électrostatique connectés, par exemple, monitorent en temps réel le niveau de charge sur votre convoyeur et peuvent déclencher une alerte si un seuil critique est dépassé, bien avant qu’une décharge destructrice ne se produise.

Le retour sur investissement peut être immédiat. Un capteur coûtant 500€ qui prévient la destruction d’une seule carte électronique à 2000€ est déjà rentabilisé. De manière plus surprenante, les capteurs vibratoires jouent aussi un rôle crucial. Une vibration anormale sur un moteur ou un rouleau peut être le signe précurseur d’un desserrage mécanique. Or, la principale cause de défaillance d’une mise à la terre est souvent une connexion qui se desserre avec le temps. En détectant cette anomalie vibratoire tôt, vous pouvez intervenir pour resserrer une connexion de masse avant qu’elle ne devienne inefficace.

L’impact financier de cette transition est significatif, comme le montre la comparaison suivante.

| Approche | Coût annuel moyen | Temps d’arrêt | Taux de défaillance |

|---|---|---|---|

| Maintenance réactive | 50 000€ | 120h/an | 8-12% |

| Maintenance prédictive avec capteurs | 37 500€ | 40h/an | 2-3% |

| Économie réalisée | 12 500€ (25%) | 80h (66%) | 6-9 points |

La mise en place d’une stratégie de contrôle ESD basée sur la mesure et la surveillance n’est pas une dépense, mais un investissement direct dans la fiabilité et la rentabilité de votre outil de production. C’est la transformation d’un problème invisible en une performance mesurable.

Pour mettre en pratique ces conseils, l’étape suivante consiste à réaliser un audit ESD complet de vos lignes de production. C’est la seule façon d’obtenir un diagnostic précis et de bâtir un plan d’action chiffré et priorisé.

Questions fréquentes sur la maintenabilité des systèmes anti-ESD

Le système propose-t-il des indicateurs de fonctionnement clairs et compréhensibles ?

Un bon système doit afficher l’état de fonctionnement, les niveaux de charge neutralisée et alerter en cas de dysfonctionnement via des voyants LED ou une interface simple. Cela permet à vos équipes de vérifier l’état du système d’un simple coup d’œil, sans équipement de mesure complexe.

Les consommables et pièces de rechange sont-ils standards ou propriétaires ?

Privilégiez toujours les systèmes utilisant des composants standards (comme les pointes émettrices pour les barres ionisantes) disponibles chez plusieurs fournisseurs. Cela vous évite la dépendance vis-à-vis d’un seul fabricant, réduit les coûts d’approvisionnement et sécurise votre chaîne logistique.

Le fournisseur propose-t-il une formation de maintenance de premier niveau ?

Une formation complète est un critère de sélection essentiel. Elle doit couvrir le diagnostic de base, le remplacement des consommables et la résolution des pannes courantes. L’objectif est de rendre vos équipes autonomes pour la maintenance quotidienne et de ne faire appel au support expert que pour les pannes complexes.