La clé pour réduire les rebuts n’est pas de collecter plus de données, mais de les transformer en actions correctives immédiates pour vos opérateurs.

- Les relevés papier masquent jusqu’à 40 % des micro-arrêts, la véritable source de vos pertes.

- Il est possible de connecter vos machines anciennes sans tout remplacer, via un rétrofit ciblé et intelligent.

Recommandation : Auditez vos 3 machines les plus critiques pour identifier les pertes invisibles et prouver le retour sur investissement en moins de 3 mois.

En tant que directeur d’usine, vous le savez : chaque pièce mise au rebut est une perte sèche. Vous pilotez vos équipes, optimisez les flux, mais une partie de ces pertes reste inexplicable, presque un bruit de fond que l’on finit par accepter. Vos rapports hebdomadaires, basés sur des relevés manuels, pointent quelques arrêts majeurs, mais vous sentez que l’essentiel vous échappe. Cette frustration est commune. Le réflexe est souvent de se tourner vers des solutions perçues comme complexes et coûteuses : un projet MES (Manufacturing Execution System) de grande envergure, le remplacement de machines jugées obsolètes, ou l’installation de dizaines de capteurs sans vision claire.

Pourtant, la plupart de ces approches massives ratent leur cible. Elles génèrent des montagnes de données inutilisables et paralysent les équipes sous un déluge d’informations. Et si la véritable solution n’était pas dans une révolution technologique, mais dans une évolution chirurgicale de votre intelligence de production ? Si la clé était de rendre visible l’invisible, de transformer les données brutes en décisions rentables, directement au niveau de l’opérateur et du technicien de maintenance ? C’est précisément l’objectif d’une supervision numérique bien pensée : non pas collecter plus, mais collecter mieux.

Cet article va vous démontrer comment une approche pragmatique et ciblée de la supervision permet de révéler la vérité du terrain, de connecter votre parc machine existant à moindre coût, et de transformer l’analyse de données en un levier de performance concret et mesurable. Nous allons déconstruire les mythes autour des indicateurs comme le TRS pour vous donner les clés d’un pilotage qui génère un ROI rapide.

Pour naviguer efficacement à travers cette approche stratégique, cet article est structuré pour vous guider pas à pas, du diagnostic des problèmes cachés à la mise en place de solutions prédictives. Le sommaire ci-dessous vous donne un aperçu des étapes clés que nous allons explorer ensemble.

Sommaire : La supervision numérique comme levier de réduction des rebuts

- Pourquoi vos relevés papier masquent 40 % des causes réelles d’arrêt ?

- Comment connecter vos vieilles machines sans changer tous les automates ?

- TRS, TRG ou TRE : quel indicateur suivre pour piloter la performance vraie ?

- L’erreur d’afficher trop de données qui paralyse la prise de décision opérateur

- Quand la supervision prédit la panne : passer du réactif au proactif

- Comment installer des capteurs de température sur des moteurs rotatifs sans câblage ?

- Pourquoi le métal et l’eau rendent vos tags RFID illisibles ?

- Comment réduire les coûts de maintenance de 25 % grâce aux capteurs vibratoires ?

Pourquoi vos relevés papier masquent 40 % des causes réelles d’arrêt ?

Le premier obstacle à la réduction des rebuts est une mauvaise perception de la réalité. Les fiches de suivi de production, remplies manuellement par les opérateurs, ne capturent que la partie émergée de l’iceberg. Elles listent les pannes longues, les changements de série, mais ignorent un fléau silencieux : les micro-arrêts. Ces arrêts de quelques secondes à deux minutes sont trop courts et fréquents pour être consignés, mais leur accumulation représente une perte de capacité colossale. Une analyse approfondie des systèmes de supervision révèle que les micro-arrêts représentent jusqu’à 40 % des pertes de production mais sont impossibles à tracer sur papier.

Cette « vérité-terrain » est souvent choquante lorsqu’elle est mise en lumière. Une étude de cas dans l’industrie illustre parfaitement ce décalage : un rapport papier d’une journée recensant 3 arrêts majeurs cachait en réalité 178 micro-arrêts et 45 minutes de fonctionnement à cadence réduite. L’ensemble a été détecté par la supervision numérique, révélant une perte de productivité de 15 % totalement invisible avec les méthodes traditionnelles. La supervision numérique n’invente rien ; elle se contente de mesurer avec une précision et une continuité que l’humain ne peut atteindre, offrant ainsi le véritable point de départ pour toute action d’amélioration.

Comment connecter vos vieilles machines sans changer tous les automates ?

L’idée de digitaliser un atelier se heurte souvent à la réalité du parc machine : hétérogène, vieillissant, avec des automates aux protocoles de communication propriétaires ou inexistants. La crainte d’un investissement massif pour tout remplacer est le principal frein. C’est ici qu’intervient le concept de rétrofit chirurgical. L’objectif n’est pas de tout changer, mais d’extraire l’intelligence dormante de votre équipement existant avec un minimum d’intrusivité et de coût. Il existe des stratégies pragmatiques pour y parvenir :

- Rétrofit Ciblé : Cette approche consiste à se brancher en parallèle sur les signaux électriques existants (voyants lumineux, contacteurs, capteurs de fin de course) via des modules d’entrées/sorties (I/O) peu coûteux. Cela permet d’obtenir 80 % des informations utiles (marche/arrêt, défaut, production d’une pièce) avec seulement 20 % de l’effort d’une intégration complexe.

- Passerelles de protocole intelligentes : Pour les machines équipées d’automates anciens (utilisant par exemple les protocoles Unitelway ou Profibus-DP), il n’est pas nécessaire de reprogrammer. Des boîtiers spécialisés agissent comme des « traducteurs » universels, convertissant ces anciens langages en standards modernes comme l’OPC-UA ou le MQTT, compréhensibles par les logiciels de supervision actuels.

- Edge Gateways sécurisés : La collecte de données pose la question de la cybersécurité. Les passerelles « Edge » sont des mini-ordinateurs industriels qui collectent et pré-traitent les données en local, à la source, avant de les transmettre de manière cryptée et sécurisée vers le système d’information de l’usine ou le cloud.

Une usine de production a ainsi réussi à connecter 45 machines de plus de 15 ans sans aucun arrêt de production. En utilisant des passerelles et des capteurs non-intrusifs, le retour sur investissement a été atteint en seulement 8 mois, grâce à une réduction de 25 % des temps d’arrêt non planifiés. Cela prouve que moderniser n’est pas synonyme de remplacer.

TRS, TRG ou TRE : quel indicateur suivre pour piloter la performance vraie ?

Le Taux de Rendement Synthétique (TRS) est l’indicateur le plus connu de l’industrie. Il mesure la performance en se basant sur le temps d’ouverture théorique de la machine. Cependant, s’arrêter au TRS est une erreur classique qui mène à des conclusions erronées. Comme le souligne un expert MES, « Le TRS seul est un indicateur de vanité. » Pour comprendre la performance réelle, il faut le mettre en perspective avec d’autres indicateurs, notamment le TRG et le TRE.

Le TRS seul est un indicateur de vanité. Il faut corréler plusieurs KPIs pour avoir une vision réelle de la performance et son impact financier.

– Expert MES Alpha-3i, Industrie 4.0 et MES

Voici une définition simple pour y voir clair :

- TRS (Taux de Rendement Synthétique) : Performance par rapport au temps où la machine est censée produire (temps d’ouverture). Il mesure l’efficacité quand on a décidé de produire.

- TRG (Taux de Rendement Global) : Performance par rapport au temps total (24/7). Il inclut tous les arrêts, y compris planifiés (maintenance, pauses, changements de série, pas de commandes). C’est l’indicateur de l’utilisation de l’actif.

- TRE (Taux de Rendement Économique) : Performance par rapport au temps où l’on a des commandes à produire. Il mesure l’efficacité de l’outil de production à répondre à la demande client.

Le décalage entre ces indicateurs est souvent révélateur. Les experts en performance industrielle soulignent qu’une ligne avec un TRS flatteur de 90 % peut en réalité cacher un TRG de seulement 45 %. Que s’est-il passé ? L’analyse du TRG révèle que les vrais gisements de productivité ne sont pas les pannes (déjà optimisées dans le TRS), mais la durée des changements de série ou les arrêts planifiés trop fréquents. Piloter avec le bon indicateur permet de concentrer les efforts là où l’impact financier est le plus grand.

L’erreur d’afficher trop de données qui paralyse la prise de décision opérateur

La digitalisation peut rapidement se transformer en son contraire : la paralysie par l’analyse. Un écran de supervision surchargé de courbes, de chiffres et de voyants clignotants est contre-productif. Pour l’opérateur sur la ligne, l’enjeu n’est pas d’avoir toutes les données, mais d’avoir la bonne information, au bon moment, pour prendre la bonne décision. C’est le principe de la lisibilité décisionnelle. Un tableau de bord efficace n’est pas un rapport d’ingénieur, c’est un guide d’action.

Une étude de cas, dont les conclusions sont partagées par des acteurs comme les spécialistes des logiciels MES, a montré qu’une entreprise industrielle a vu des résultats spectaculaires en simplifiant ses interfaces. En réduisant le nombre d’indicateurs affichés pour les opérateurs de 60 à seulement 3 indicateurs clés, elle a divisé par deux le temps de réaction aux aléas, réduit les erreurs de manipulation de 35 %, et triplé l’engagement des équipes grâce à l’introduction de défis de performance quotidiens. La clé n’est pas la quantité d’informations, mais sa pertinence pour l’utilisateur final.

Checklist pour des tableaux de bord enfin utiles

- Rôle Opérateur : Afficher uniquement 3 indicateurs actionnables (ex: cadence actuelle vs cible, état machine, prochaine action requise).

- Alertes prescriptives : Privilégier les messages clairs (« Température four élevée. ACTION : Réduire vitesse convoyeur de 10 % ») aux simples alertes informatives.

- Gamification : Intégrer des challenges d’équipe sur le TRS ou le nombre de pièces bonnes, avec affichage des records positifs pour stimuler l’engagement.

- Rôle Maintenance : Donner accès aux tendances sur 6 mois et aux analyses prédictives pour anticiper les interventions.

- Rôle Direction : Visualiser les KPIs financiers en temps réel, comme l’impact de la performance sur le coût de revient unitaire.

L’information doit être adaptée à chaque rôle dans l’usine. Un directeur a besoin d’une vue macro-économique, tandis qu’un opérateur a besoin d’une instruction micro-tactique. Concevoir la supervision avec cette empathie pour l’utilisateur est la condition sine qua non de son adoption et de son efficacité.

Quand la supervision prédit la panne : passer du réactif au proactif

Une fois la performance en temps réel maîtrisée, la prochaine étape de maturité est la maintenance prédictive. L’objectif n’est plus seulement de comprendre pourquoi une machine s’est arrêtée, mais de prédire qu’elle va s’arrêter. En corrélant différents paramètres de fonctionnement (température, vibrations, consommation électrique), des algorithmes peuvent identifier des « signatures » de défaillance bien avant qu’elles ne deviennent critiques. C’est le passage d’une culture du réactif (« réparer quand ça casse ») à une culture du proactif (« intervenir avant que ça ne casse »).

Les bénéfices sont directs et massifs. Selon les données compilées par les acteurs de l’Industrie 4.0, la maintenance prédictive permet une réduction des temps d’arrêt imprévus de plus de 20 % et peut diminuer le nombre d’interventions de maintenance jusqu’à 50 % après seulement un an de déploiement. Plutôt que de changer systématiquement des pièces selon un calendrier préventif, les équipes n’interviennent que lorsque la machine en a réellement besoin.

Un cas concret sur une thermoformeuse a montré que l’analyse prédictive a pu corréler une augmentation de 15% de l’ampérage du moteur principal avec une hausse de 5% des rebuts pour défaut de formage, survenant 48 heures plus tard. Une alerte automatique déclenche désormais une inspection ciblée dès la détection de l’anomalie électrique, évitant la production de milliers de pièces non conformes. La donnée ne sert plus seulement à mesurer la perte, elle l’empêche activement de se produire.

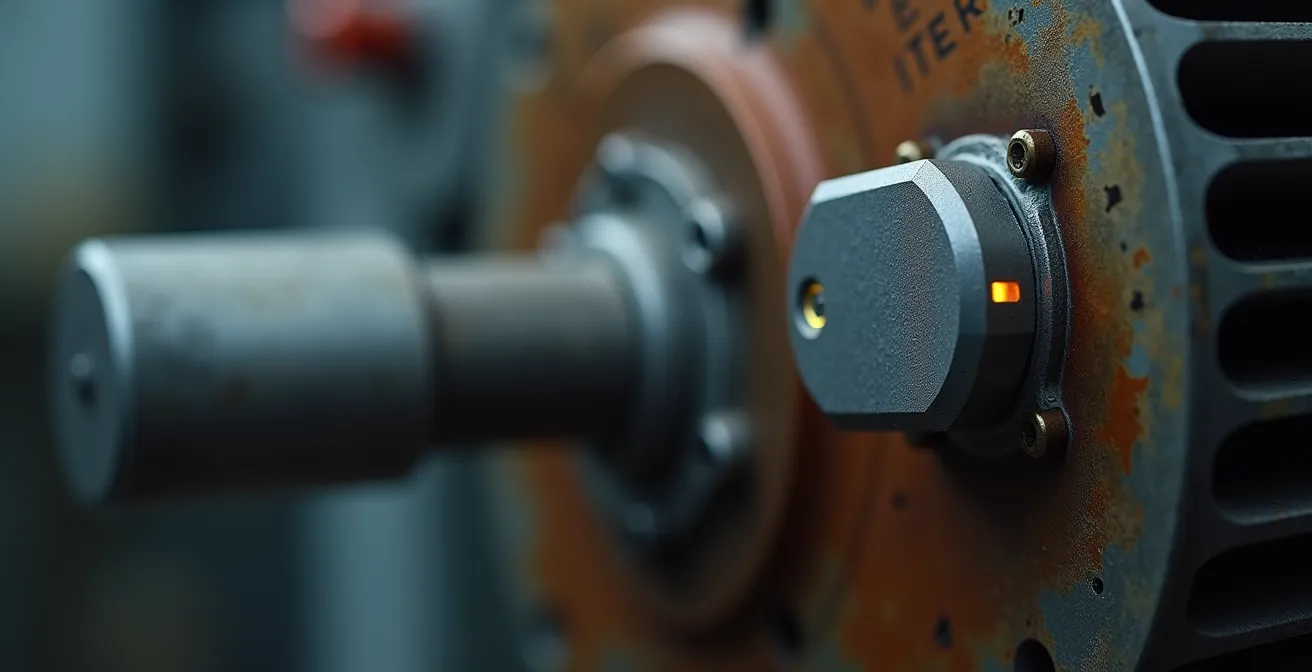

Comment installer des capteurs de température sur des moteurs rotatifs sans câblage ?

Surveiller la température d’équipements critiques comme les moteurs, pompes ou réducteurs est fondamental pour anticiper les pannes. Cependant, le faire sur des pièces en rotation ou difficiles d’accès pose le problème du câblage, souvent complexe, coûteux et peu fiable. La solution réside dans les capteurs sans fil (IoT), qui ont atteint un niveau de maturité industrielle permettant un déploiement simple et rapide. Ces technologies lèvent les contraintes physiques traditionnelles.

Pour installer ces capteurs, plusieurs options s’offrent à vous, ne nécessitant aucune modification de la machine :

- Alimentation : Les capteurs modernes sont autonomes. Ils peuvent être alimentés par des batteries longue durée (5 à 10 ans) ou, pour une autonomie quasi infinie, par « energy harvesting », une technologie qui récupère l’énergie de l’environnement (chaleur via un module thermoélectrique, ou vibrations via un module piézoélectrique).

- Fixation : La pose se fait en quelques secondes. Des bases magnétiques puissantes permettent une installation et une dépose rapides pour des mesures ponctuelles. Pour une surveillance permanente, des adhésifs époxy conçus pour les hautes températures (jusqu’à 200°C) ou un simple vissage dans des points de fixation existants sur le carter du moteur garantissent une tenue parfaite.

Une fois installé, le capteur est configuré pour transmettre les données à une fréquence définie (par exemple, toutes les 5 minutes en fonctionnement normal, et en temps réel si un seuil de température est dépassé). Cette flexibilité permet de surveiller des points autrefois inaccessibles et d’intégrer facilement ces nouvelles données à votre plateforme de supervision existante.

Pourquoi le métal et l’eau rendent vos tags RFID illisibles ?

La technologie RFID (Radio-Frequency Identification) est prometteuse pour la traçabilité des pièces et des outils en production. Cependant, de nombreux projets pilotes échouent à cause d’une mauvaise compréhension de la physique des ondes radio, en particulier dans l’environnement industriel. Deux éléments sont les ennemis jurés de la RFID : le métal et l’eau. Comprendre leur effet est essentiel pour ne pas faire d’erreurs de conception.

Le métal agit comme un miroir pour les ondes radio. Lorsqu’un tag RFID standard est collé directement sur une surface métallique, l’énergie émise par le lecteur est réfléchie par le métal et interfère avec le signal du tag, le rendant illisible. C’est un phénomène d’interférence destructive. De son côté, l’eau (et les liquides en général) agit comme une éponge à ondes radio : elle absorbe l’énergie, particulièrement dans la bande de fréquence UHF, la plus courante pour la logistique. Les tests en environnement industriel démontrent que les tags RFID standards perdent jusqu’à 90 % de leur portée de lecture sur des surfaces métalliques et 75 % en présence de liquides.

Heureusement, des solutions existent. Pour les surfaces métalliques, il faut impérativement utiliser des tags spécifiques dits « on-metal ». Ces tags intègrent une couche d’isolant et une antenne redessinée qui utilisent la surface métallique à leur avantage pour amplifier le signal au lieu de le détruire. Pour les contenants liquides, il est souvent plus judicieux de privilégier les fréquences plus basses comme le HF ou le NFC, dont les ondes sont moins absorbées par l’eau, ou de positionner le tag sur une partie non liquide du contenant.

À retenir

- Les relevés papier sont une source de pilotage erronée, masquant les micro-arrêts qui constituent une part majeure des pertes.

- La connexion des machines anciennes est possible et rentable grâce au rétrofit ciblé, sans remplacer tout le parc.

- Le pilotage par le seul TRS est un piège ; le corréler avec le TRG et le TRE révèle les vrais gisements de productivité.

Comment réduire les coûts de maintenance de 25 % grâce aux capteurs vibratoires ?

Au-delà de la température, l’analyse vibratoire est la technique la plus puissante pour diagnostiquer la santé d’une machine tournante. Chaque défaut mécanique (un roulement qui s’use, un balourd dans un ventilateur, un désalignement entre deux arbres) génère une signature vibratoire unique. En plaçant des capteurs vibratoires et en analysant leur signal, on peut non seulement détecter une anomalie des mois à l’avance, mais aussi en identifier précisément la nature et la gravité. Comme le note un expert, « Un capteur ne suffit pas, il faut interpréter la donnée. L’analyse spectrale FFT permet d’identifier précisément le type de défaut. »

Un capteur ne suffit pas, il faut interpréter la donnée. L’analyse spectrale FFT permet d’identifier précisément le type de défaut : balourd, désalignement, roulement usé.

– Expert maintenance prédictive, Industrie 4.0 et maintenance

L’impact économique est direct. Un moteur qui vibre anormalement est un moteur qui gaspille de l’énergie (surconsommation de 8 à 15 %) et qui s’use prématurément. Passer d’une maintenance préventive systématique (changer les roulements tous les ans, qu’ils soient usés ou non) à une maintenance conditionnelle (n’intervenir que lorsqu’une alerte vibratoire le justifie) génère des économies substantielles. Pour atteindre un objectif de réduction de 25 % des coûts, un plan d’action structuré est nécessaire :

- Baseline : Chiffrer précisément le coût actuel de la maintenance sur 12 mois (coût des pièces, heures de main d’œuvre, pertes de production dues aux arrêts) pour établir une référence fiable.

- Déploiement pilote : Équiper les 5 équipements les plus critiques de l’usine avec des capteurs vibratoires et analyser les données pendant 3 mois pour établir les signatures de fonctionnement normal.

- Transition : Remplacer progressivement le plan de maintenance préventive systématique par des interventions déclenchées uniquement par les alertes des capteurs.

- Mesure du ROI : Comparer les coûts après 6 et 12 mois par rapport à la baseline, en incluant non seulement les économies sur les pièces et la main d’œuvre, mais aussi les gains énergétiques.

Cette approche transforme la maintenance d’un centre de coût subi à un levier stratégique de compétitivité, en maximisant la durée de vie des équipements et en garantissant leur disponibilité.

Évaluez dès maintenant la solution la plus adaptée à vos besoins spécifiques en lançant un projet pilote sur une machine critique pour quantifier vos pertes invisibles et prouver le retour sur investissement.

Questions fréquentes sur la supervision numérique et la réduction des rebuts

Pourquoi mes tags RFID ne fonctionnent pas sur des surfaces métalliques ?

Le métal agit comme un miroir pour les ondes radio, créant des interférences destructives. La solution consiste à utiliser des tags « on-metal » qui possèdent une couche d’isolant et une antenne spécifiques pour fonctionner correctement dans cet environnement.

Comment l’eau affecte-t-elle la lecture RFID ?

L’eau absorbe l’énergie des ondes radio, un peu comme dans un four à micro-ondes, ce qui réduit considérablement la portée de lecture. Pour les contenants liquides, il est préférable de privilégier la technologie RFID en haute fréquence (HF/NFC), qui pénètre mieux les liquides que l’UHF, ou de placer le tag sur une partie sèche du contenant.

Quelle alternative si métal ET liquide sont présents ?

Dans un environnement cumulant métal et liquide, qui est le plus complexe pour la RFID, il est judicieux d’envisager des technologies alternatives. Les codes Datamatrix (un type de code-barres 2D) ou la technologie Bluetooth Low Energy (BLE) sont souvent plus robustes et fiables dans ces conditions extrêmes.