La véritable rentabilité des capteurs vibratoires ne vient pas de la technologie, mais de la discipline de planification qu’elle instaure pour anticiper les pannes.

- Le coût d’une panne non planifiée est jusqu’à 5 fois supérieur au simple prix de la pièce de rechange.

- La maintenance conditionnelle permet d’utiliser les pièces jusqu’à leur fin de vie réelle, optimisant les stocks et les budgets.

Recommandation : Intégrez les alertes de vos capteurs à votre GMAO pour planifier les interventions lors des arrêts programmés existants et rendre la maintenance invisible pour la production.

En tant que responsable maintenance, chaque journée ressemble à une course contre la montre. Les alarmes stridentes, les arrêts de ligne inopinés et la pression constante pour « réparer au plus vite » sont votre quotidien. Vous êtes devenu un expert de la gestion de crise, un pompier industriel qui éteint des incendies en permanence. Cette approche réactive, bien que souvent perçue comme une fatalité, est un gouffre financier et une source de stress permanente. La maintenance curative, centrée sur la réparation après la panne, semble être la seule option face à l’urgence.

Pourtant, la solution n’est pas de devenir un meilleur pompier, mais d’empêcher l’incendie de se déclarer. L’idée d’utiliser des technologies comme les capteurs vibratoires pour anticiper les pannes est souvent évoquée. Mais si le véritable levier de réduction des coûts n’était pas le capteur lui-même, mais la transformation radicale de votre mode de fonctionnement qu’il permet ? L’enjeu n’est pas simplement de « prévoir » une panne, mais de passer d’une posture subie à une stratégie de planification maîtrisée qui impacte directement votre budget et la disponibilité de vos machines.

Cet article n’est pas un manuel technique sur l’analyse spectrale. C’est un guide stratégique pour vous, responsable maintenance, qui cherchez à justifier un investissement et à prouver un retour sur investissement tangible. Nous allons décomposer le coût réel d’une panne, explorer les solutions technologiques accessibles, et surtout, définir une méthode pour que chaque intervention devienne une action planifiée, économique et invisible pour la production.

Pour vous guider dans cette transition stratégique, nous aborderons les aspects financiers, technologiques et organisationnels. Cet aperçu vous donnera une feuille de route claire pour transformer votre service de maintenance en un centre de profit proactif.

Sommaire : Transformer la maintenance réactive en un atout de productivité

- Pourquoi la maintenance curative coûte en réalité 4 fois le prix de la pièce ?

- Comment installer des capteurs de température sur des moteurs rotatifs sans câblage ?

- Préventif conditionnel ou systématique : lequel épargne vos pièces détachées ?

- L’erreur d’interprétation des données qui vous fait changer un roulement sain

- Quand planifier l’intervention pour qu’elle soit invisible pour la production ?

- Quand la supervision prédit la panne : passer du réactif au proactif

- Pourquoi dépendre d’un seul fournisseur de carton est une faute de gestion majeure ?

- Comment passer d’un TRS de 65% à 80% en agissant sur les micro-arrêts ?

Pourquoi la maintenance curative coûte en réalité 4 fois le prix de la pièce ?

L’illusion la plus coûteuse en maintenance est de croire que le prix d’une panne se limite au coût de la pièce de rechange. En réalité, cette dépense n’est que la partie visible de l’iceberg. Le coût réel d’une intervention curative est bien plus élevé, intégrant une cascade de dépenses indirectes souvent ignorées. Selon une analyse sectorielle, la maintenance corrective coûte entre 2 et 5 fois plus cher que la maintenance préventive. Cette multiplication n’est pas due à la complexité de la réparation, mais aux dommages collatéraux qu’elle engendre.

Une panne non anticipée déclenche un effet domino dévastateur. L’arrêt brutal de la production est le premier impact, avec une perte de chiffre d’affaires directe pour chaque minute d’inactivité. S’ajoutent les coûts de main-d’œuvre d’urgence, souvent majorés pour les interventions en dehors des heures ouvrées. Une pièce qui casse peut également en endommager d’autres, transformant le remplacement d’un simple roulement en une révision majeure du moteur. C’est le coût total de possession de la panne qui doit être pris en compte.

Pour quantifier cet impact, il est essentiel de décomposer tous les coûts associés :

- Coûts directs : Prix de la pièce de rechange, frais de transport express.

- Coûts de production : Taux horaire de la machine multiplié par le nombre d’heures d’arrêt, perte de production.

- Coûts humains : Heures supplémentaires du personnel de maintenance, mobilisation d’opérateurs inactifs.

- Coûts commerciaux : Pénalités de retard de livraison, perte de confiance et de commandes futures.

- Coûts de stock : Immobilisation de capital dans un stock de sécurité pléthorique « au cas où ».

En additionnant ces éléments, le simple remplacement d’une pièce à 500 € peut rapidement se transformer en une perte de plusieurs milliers d’euros pour l’entreprise. La maintenance curative n’est pas une stratégie, c’est une hémorragie financière continue.

Comment installer des capteurs de température sur des moteurs rotatifs sans câblage ?

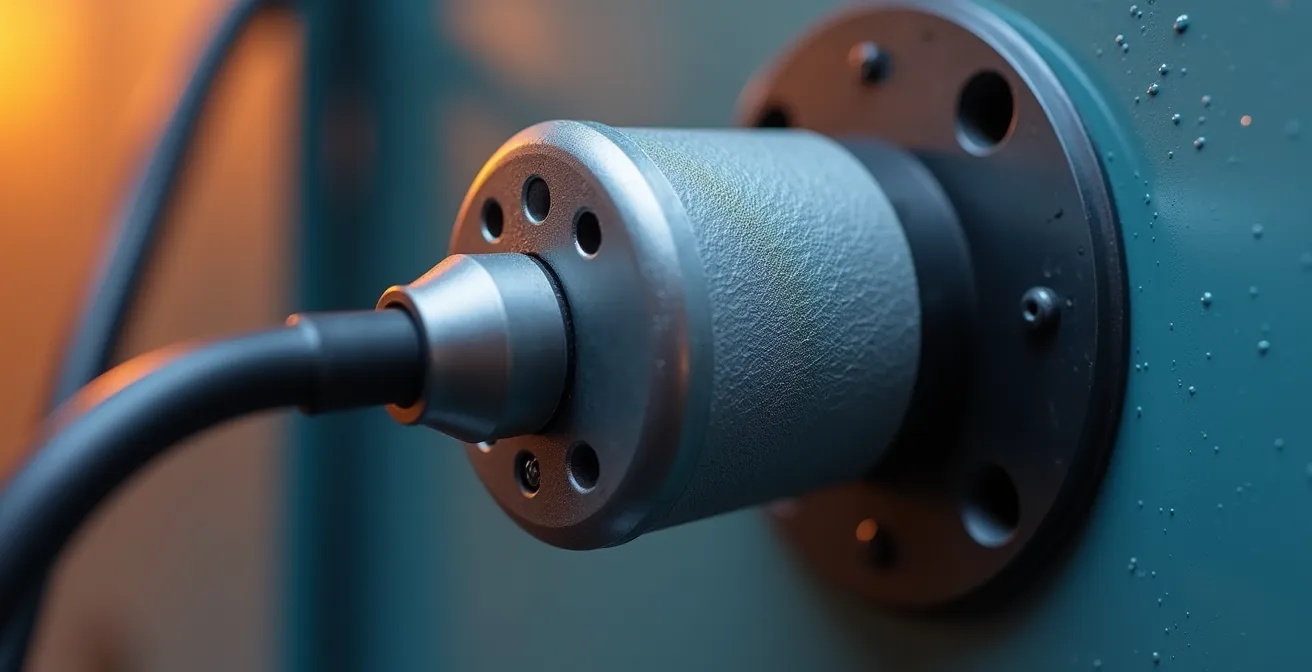

L’un des freins historiques à l’instrumentation des équipements existants a toujours été la complexité et le coût du câblage. Tirer des kilomètres de câbles dans un environnement industriel complexe, surtout pour atteindre des moteurs ou des pompes difficiles d’accès, représente un projet lourd et coûteux. Heureusement, la technologie a évolué pour rendre la maintenance prédictive beaucoup plus accessible. La solution réside dans les capteurs sans fil, qui combinent la surveillance des vibrations et de la température.

Ces capteurs autonomes, alimentés par batterie, se fixent magnétiquement ou par vissage directement sur le bâti du moteur. L’installation prend quelques minutes et ne nécessite aucune modification électrique ni arrêt prolongé de la machine. Une fois en place, ils collectent les données et les transmettent via un réseau sans fil (LoRaWAN, Wi-Fi, etc.) à une passerelle qui les centralise. Cette simplicité d’installation lève une barrière majeure à l’adoption de la maintenance conditionnelle.

Cette approche n’est plus une niche technologique. Selon les données du marché mondial, 35% des nouvelles installations de capteurs de vibration en 2024 étaient des systèmes sans fil. Cette tendance forte montre une démocratisation de l’outil, le rendant viable non seulement pour les équipements hyper-critiques, mais pour un parc machine beaucoup plus large. La surveillance de la température est souvent intégrée car une surchauffe est un symptôme précoce et fiable de nombreux problèmes mécaniques (lubrification, friction) ou électriques.

Le choix d’un capteur sans fil permet de déployer une stratégie de surveillance rapidement et à coût maîtrisé, offrant un premier niveau de données fiables pour commencer à bâtir un programme de maintenance prédictive sans s’engager dans des travaux d’infrastructure complexes.

Préventif conditionnel ou systématique : lequel épargne vos pièces détachées ?

Une fois la décision prise de sortir du curatif, deux grandes stratégies préventives s’offrent à vous : le systématique et le conditionnel. Bien qu’elles visent toutes deux à éviter la panne, leur impact sur votre budget, vos stocks et la durée de vie de vos pièces est radicalement différent. Comprendre cette distinction est la clé pour optimiser vos dépenses.

La maintenance préventive systématique se base sur un calendrier fixe : on change une pièce après un certain nombre d’heures de fonctionnement ou à une date précise, qu’elle soit usée ou non. Cette méthode réduit le risque de panne, mais elle a un coût caché majeur : le remplacement prématuré de composants encore parfaitement fonctionnels. C’est une stratégie de « ceinture et bretelles » qui gonfle les dépenses en pièces détachées et immobilise un capital important dans les stocks.

La maintenance préventive conditionnelle, elle, est basée sur l’état réel de l’équipement, mesuré en continu par des capteurs. L’intervention n’est déclenchée que lorsqu’un indicateur (vibration, température) dépasse un seuil d’alerte prédéfini. Au lieu de remplacer un roulement toutes les 5000 heures, on le remplace quand il montre les premiers signes réels de faiblesse. Cette approche permet une utilisation optimale de la durée de vie de chaque composant.

Le tableau suivant met en lumière les différences fondamentales entre ces deux approches, notamment en termes de gestion des actifs et de coûts.

| Critère | Préventive Systématique | Préventive Conditionnelle |

|---|---|---|

| Fréquence d’intervention | Calendrier fixe (mensuel, trimestriel) | Basée sur l’état réel via capteurs |

| Gestion des stocks | Stock important ‘au cas où’ | Flux tendu, commandes anticipées |

| Coût des pièces | Remplacement parfois prématuré | Utilisation optimale jusqu’au seuil |

| Immobilisation capital | Élevée (stocks dormants) | Réduite de 30-40% |

Le passage au conditionnel n’est pas seulement un changement technique, c’est une révolution financière. Il transforme votre stock de pièces de rechange d’un centre de coût dormant à un flux logistique maîtrisé et prévisible.

L’erreur d’interprétation des données qui vous fait changer un roulement sain

Déployer des capteurs est la première étape. La seconde, plus délicate, est de transformer un flot de données brutes en une décision de maintenance juste et opportune. Le plus grand risque n’est pas la panne du capteur, mais l’erreur d’interprétation humaine. Une alerte vibratoire n’est pas une sentence de mort pour un composant. Elle est un symptôme qui nécessite un diagnostic précis. Agir impulsivement sur une alerte, c’est risquer de remplacer un roulement sain et de gaspiller du temps et de l’argent.

Comment fonctionne l’analyse vibratoire ? En bref, chaque machine en bonne santé émet une « signature » vibratoire normale. Lorsqu’un défaut apparaît (désalignement, usure d’un roulement, balourd), cette signature se modifie de manière caractéristique. Le rôle du logiciel d’analyse est d’isoler cette anomalie du bruit de fond et d’identifier sa source. Cependant, sans expertise, un pic dans un spectre de fréquence peut être facilement mal interprété, menant à un mauvais diagnostic.

C’est ici que l’intelligence artificielle (IA) et les plateformes d’analyse modernes changent la donne. Elles ne se contentent pas de remonter une alerte. Elles comparent en temps réel la vibration mesurée à des milliers de signatures de défauts connus et apprennent le comportement normal de votre machine. Cela permet d’atteindre une précision de 93% dans la détection d’anomalies, réduisant drastiquement le risque de faux positifs. L’IA agit comme un expert fiabiliste virtuel, disponible 24/7, qui contextualise l’alerte et vous donne un diagnostic pré-analysé.

Étude de cas : Diagnostic précis chez Ahlstrom Munksjö

L’exemple de l’usine Ahlstrom Munksjö illustre parfaitement ce point. Grâce à un déploiement de 100 capteurs, le système a pu identifier avec certitude des roulements défectueux dont la cause était un mauvais serrage. L’alerte n’était pas générique ; elle était suffisamment précise pour pointer un problème spécifique, permettant une intervention ciblée qui a évité un arrêt de production majeur et le remplacement inutile de pièces saines.

La clé n’est donc pas de devenir un expert en analyse spectrale, mais de s’équiper d’outils qui transforment la donnée brute en donnée actionnable et fiable.

Quand planifier l’intervention pour qu’elle soit invisible pour la production ?

L’avantage ultime de la maintenance prédictive n’est pas seulement de savoir qu’une panne va arriver, mais de pouvoir choisir le moment exact de l’intervention. C’est ce qui transforme la maintenance d’un centre de coût réactif en un partenaire stratégique de la production. L’objectif est simple : rendre la maintenance invisible. Cela signifie intervenir sans jamais impacter le planning de production, une ambition rendue possible par une planification millimétrée.

Le gain est considérable. Selon le Département américain de l’Énergie, la maintenance prédictive peut augmenter le temps de fonctionnement des machines jusqu’à 20%. Cet gain ne vient pas de réparations plus rapides, mais de l’élimination quasi totale des arrêts non planifiés. Au lieu d’arrêter une ligne en pleine journée, l’intervention est programmée pendant une fenêtre d’opportunité naturelle : un changement de série, la pause déjeuner, un nettoyage programmé ou pendant le week-end.

Cette « stratégie des fenêtres d’opportunité » repose sur la synchronisation de deux flux d’informations : les alertes des capteurs et le planning de production (ERP/GMAO). Lorsqu’un capteur émet une alerte de « niveau 1 » (défaut naissant, non critique), vous n’agissez pas immédiatement. Vous enregistrez l’information et surveillez son évolution. Vous disposez alors de jours, voire de semaines, pour commander la pièce, préparer l’outillage et identifier la prochaine fenêtre d’arrêt planifié pour réaliser l’intervention. L’urgence est remplacée par l’anticipation.

Plan d’action : Mettre en place votre stratégie des fenêtres d’opportunité

- Intégration des données : Connectez la sortie des alertes de vos capteurs avec votre système de GMAO pour une vision centralisée.

- Identification des micro-fenêtres : Listez tous les arrêts courts récurrents dans votre production (changements de série, pauses, nettoyages) qui peuvent servir de créneaux d’intervention.

- Corrélation des alertes : Croisez les données des alertes vibratoires avec le planning de production pour visualiser les opportunités de planification.

- Établissement de seuils : Définissez des niveaux d’alerte (ex: jaune pour « surveiller », orange pour « planifier », rouge pour « agir rapidement ») en fonction de la criticité de chaque machine.

- Planification proactive : Intégrez systématiquement les interventions de niveau « orange » dans les arrêts programmés existants au lieu de créer de nouveaux arrêts.

En maîtrisant cette synchronisation, vous ne subissez plus les pannes. Vous les orchestrez.

Quand la supervision prédit la panne : passer du réactif au proactif

Le changement fondamental que permettent les capteurs vibratoires est un basculement de mentalité : de la réaction à la proaction. Être proactif, ce n’est pas seulement réparer avant que ça ne casse, c’est intégrer la fiabilité comme une composante mesurable et pilotable de la performance industrielle. Cette approche n’est plus un concept futuriste réservé à quelques pionniers de l’Industrie 4.0. C’est devenu une pratique standard pour les entreprises qui cherchent un avantage concurrentiel durable.

Les chiffres le confirment : la surveillance vibratoire est en pleine phase d’adoption massive. Les analyses du marché global révèlent que 62% des entreprises industrielles ont adopté des solutions avancées de surveillance vibratoire dans leur stratégie en 2024. Ne pas s’engager dans cette voie, c’est prendre le risque d’être rapidement distancé par des concurrents plus fiables, plus productifs et donc plus rentables. La question n’est plus « faut-il le faire ? », mais « comment le faire efficacement ? ».

Passer au proactif signifie que le tableau de bord de la maintenance ne se limite plus à une liste d’interventions en retard. Il devient un outil de prévision qui affiche l’état de santé du parc machines, les tendances d’usure et les risques à venir. Cela permet de piloter l’activité avec une vision à moyen et long terme, d’allouer les ressources de manière optimale et de construire des budgets basés sur des besoins réels et anticipés, et non sur des estimations historiques.

Cette transition est validée par les experts du terrain. Comme le souligne un ingénieur spécialisé en fiabilité, l’impact économique est indéniable :

L’analyse vibratoire s’est révélée extrêmement efficace, engendrant des gains financiers considérables lorsqu’elle est correctement mise en œuvre.

– Ingénieur industriel – Fiabiliste D.P.I., LinkedIn – Analyse vibratoire : Un pilier de la Maintenance Prédictive

Le passage au proactif est donc moins une révolution technologique qu’une évolution stratégique, où la donnée devient le carburant d’une organisation plus intelligente et plus résiliente.

Pourquoi dépendre d’un seul fournisseur de carton est une faute de gestion majeure ?

Ce titre, volontairement spécifique, illustre par une analogie un principe universel de gestion du risque : la dépendance excessive à une seule source est une vulnérabilité critique. Qu’il s’agisse d’un unique fournisseur de matière première ou d’une unique stratégie de maintenance, le principe est le même. S’en remettre exclusivement à la maintenance curative, c’est comme dépendre d’un seul fournisseur qui pourrait cesser ses livraisons à tout moment, paralysant votre production sans préavis.

La diversification des risques est un fondement de la bonne gestion. En maintenance, cela signifie ne pas mettre tous ses œufs dans le même panier. Le « panier » du curatif est percé : il est imprévisible, coûteux et génère du chaos. Adopter la maintenance conditionnelle et prédictive, c’est ajouter d’autres fournisseurs à votre portefeuille de stratégies, des fournisseurs fiables et prévisibles qui vous protègent contre les aléas.

L’industrie papetière, dont la production dépend de chaînes de machines tournantes longues et complexes, l’a bien compris. Une panne sur un seul rouleau peut arrêter des kilomètres de ligne. C’est pourquoi de nombreuses usines ont intégré des systèmes de surveillance continue. Par exemple, une usine de papeterie a mis en place un système d’analyse vibratoire en continu pour superviser l’ensemble de sa ligne. Ce système ne se contente pas de prévenir les pannes ; il permet d’optimiser le fonctionnement global et de prédéfinir les campagnes de maintenance lors des arrêts programmés, réduisant ainsi leur dépendance au mode « panne-réparation ».

En ne comptant que sur la réparation après la panne, vous vous exposez à des ruptures de « stock de fiabilité ». La maintenance prédictive, soutenue par les capteurs vibratoires, agit comme un second fournisseur stratégique. Elle vous livre de la visibilité et du temps, les deux ressources les plus précieuses pour un responsable de production ou de maintenance.

À retenir

- Le véritable coût d’une panne intègre les arrêts de production et les frais indirects, le rendant bien supérieur au simple prix de la pièce.

- Le passage de la donnée à la décision est critique : s’équiper d’outils d’analyse intelligents évite les diagnostics erronés et les remplacements prématurés.

- La planification est la clé du retour sur investissement : utiliser les alertes pour intervenir lors de fenêtres d’opportunité existantes rend la maintenance invisible et sans impact sur le TRS.

Comment passer d’un TRS de 65% à 80% en agissant sur les micro-arrêts ?

Le Taux de Rendement Synthétique (TRS) est l’indicateur roi de la performance industrielle. Atteindre un TRS de classe mondiale (supérieur à 85%) semble souvent un objectif lointain, surtout quand on stagne autour de 65-70%. L’un des principaux coupables de ce manque de performance est un ennemi silencieux : les micro-arrêts et les pannes non planifiées. Ce sont eux qui érodent la disponibilité de vos machines jour après jour. Un rapport sur le marché de la surveillance vibratoire révèle d’ailleurs que plus de 45% des temps d’arrêt de production résultent de défaillances d’équipement non planifiées.

Agir sur ces défaillances est donc le levier le plus direct pour faire bondir votre TRS. Chaque panne évitée est un gain net de temps de production. La maintenance prédictive, en transformant les arrêts imprévus en interventions planifiées et maîtrisées, s’attaque directement à la racine de cette perte de performance. L’objectif n’est plus de minimiser le temps de réparation (MTTR), mais de maximiser le temps entre les pannes (MTBF) en agissant avant la rupture.

L’image du responsable maintenance évolue. Il n’est plus l’homme qui court avec sa caisse à outils, mais le stratège qui, tablette en main, analyse les tendances de santé de son parc machines pour prendre des décisions économiques. Il ne subit plus le rythme de la machine, il l’anticipe. En se concentrant sur la fiabilité des équipements, il garantit leur disponibilité, qui est l’une des trois composantes fondamentales du TRS. Passer de 65% à 80% de TRS n’est pas une utopie ; c’est le résultat mathématique d’une stratégie qui éradique la cause principale des temps d’arrêt non productifs.

Les capteurs vibratoires ne sont pas une fin en soi. Ils sont l’outil qui vous donne la visibilité nécessaire pour mettre en œuvre cette stratégie de fiabilité. Ils vous fournissent les données pour justifier vos décisions, planifier vos actions et, in fine, prouver votre contribution directe à la performance globale de l’usine.

L’étape suivante consiste à évaluer précisément comment une solution de maintenance prédictive peut s’intégrer à votre environnement et à vos machines critiques. Évaluez dès maintenant la solution la plus adaptée à vos besoins spécifiques pour commencer à transformer vos coûts de maintenance en gains de productivité.