Contrairement à l’idée reçue, l’étanchéité parfaite à haute cadence ne dépend pas de la puissance de votre operculeuse, mais d’une maîtrise obsessionnelle des micro-défauts physiques invisibles à l’œil nu.

- La contamination de la zone de scellage, même par une infime particule, crée une rupture physique qui annule l’étanchéité.

- Les paramètres affichés (température, pression) sont souvent une illusion ; une dérive de quelques degrés ou une variation d’épaisseur du film suffit à compromettre le scellage.

Recommandation : Remplacez les contrôles qualité aléatoires par un diagnostic systématique des causes racines en amont et un contrôle non-destructif à 100% en ligne.

Pour tout responsable de production, un appel du service client signalant une fuite sur un lot de produits est un cauchemar. Au-delà du coût des retours, c’est l’intégrité de la marque et la sécurité du consommateur qui sont en jeu. Face à des lignes tournant à 60, 80, voire 100 coups par minute, le défi semble insoluble. La réponse habituelle consiste à augmenter la température ou la pression, une solution de force qui souvent ne fait qu’aggraver le problème en créant des soudures cassantes ou en endommageant le produit. Cette approche traite le symptôme, jamais la cause.

L’emballage alimentaire est un univers de précision où le secteur alimentaire représente presque la moitié de la consommation mondiale d’emballages plastiques rigides. Mais si la véritable clé de l’étanchéité n’était pas dans la force brute, mais dans la physique du détail ? Si l’intégrité de votre scellage ne se jouait pas sur les réglages généraux de la machine, mais sur la maîtrise de facteurs invisibles : la propreté au micron près de la plage de soudure, la température réelle au point de contact, et la compensation active des variations d’épaisseur du film. C’est un changement de paradigme : passer d’une logique de « réglage machine » à une obsession de la « maîtrise du processus physique ».

Cet article n’est pas un manuel d’operculeuse. C’est un guide stratégique pour les responsables qui exigent une tolérance zéro sur les défauts d’étanchééité. Nous allons décomposer les points de défaillance critiques et vous fournir des méthodes concrètes pour les diagnostiquer et les neutraliser, sans jamais sacrifier la cadence de votre production.

Pour naviguer à travers ces points critiques, cet article est structuré pour vous guider depuis l’analyse des causes racines jusqu’aux solutions de contrôle et d’intégration dans vos procédures qualité. Le sommaire ci-dessous vous donne un aperçu des étapes clés que nous allons aborder.

Sommaire : Maîtriser l’infaillibilité du scellage à haute vitesse

- Pourquoi une goutte de sauce sur la plage de soudure ruine votre étanchéité ?

- Comment tester 100% des opercules en ligne sans ralentir la production ?

- Vernis pelable ou soudure forte : quel choix pour la sécurité enfant ?

- L’erreur de sonde qui fausse votre température de scellage de 10°C

- Comment ajuster la pression des têtes pour compenser les variations d’épaisseur ?

- Vernis ou film intérieur : quelle barrière stoppe efficacement les contaminants ?

- L’erreur de micro-perforation invisible qui annule tout l’effet du MAP

- Comment intégrer l’emballage dans votre plan HACCP sans alourdir les procédures ?

Pourquoi une goutte de sauce sur la plage de soudure ruine votre étanchéité ?

L’ennemi numéro un de la soudure parfaite est le contaminant. Une simple gouttelette de gras, une particule de poudre ou un résidu de sauce sur la plage de scellage agit comme un isolant physique. À l’échelle microscopique, ce contaminant empêche la fusion complète et homogène entre le film d’operculage et la lèvre de la barquette. Le résultat est une micro-canalisation, une voie d’accès invisible pour l’oxygène et les bactéries, même si l’opercule semble parfaitement collé. Le problème n’est donc pas la force de la soudure, mais son intégrité structurelle.

Comme le souligne une analyse de L’Usine Nouvelle, la principale difficulté de l’operculage réside dans la maîtrise de l’adéquation physico-chimique entre les matériaux. La présence d’un corps étranger rompt cet équilibre délicat. La solution n’est pas de nettoyer les barquettes souillées, mais de remonter à la source du problème : le dosage. Une projection lors du remplissage n’est pas une fatalité, mais le symptôme d’un paramétrage ou d’un équipement inadapté. Le diagnostic en amont est donc non-négociable.

Pour identifier la cause racine de ces contaminations, une investigation méthodique est nécessaire. Voici les points de contrôle essentiels à vérifier sur votre ligne de dosage :

- Calibration de la pression de dosage : Une surpression peut créer des projections violentes lors du remplissage, éclaboussant la plage de soudure.

- Contrôle de l’effet de filage : En fin de cycle de dosage, observez si le produit forme un « fil » qui se détache et retombe de manière aléatoire, potentiellement sur la zone critique.

- Analyse de la géométrie de la buse : Une buse mal conçue, usée ou inadaptée à la viscosité du produit peut générer des turbulences, provoquant des éclaboussures.

Agir sur ces trois points permet d’éliminer la majorité des défauts d’étanchéité liés à la contamination, transformant une variable aléatoire en un paramètre maîtrisé.

Comment tester 100% des opercules en ligne sans ralentir la production ?

Le contrôle qualité par prélèvement aléatoire est un vestige d’une autre époque. Sur une ligne à haute cadence, tester un opercule sur mille revient à jouer à la loterie avec la sécurité alimentaire. L’objectif est clair : un contrôle à 100% et non-destructif. Le défi est de l’intégrer sans créer un goulot d’étranglement. Alors que de nombreuses machines performantes atteignent des cadences confirmées de 25 cycles/minute en simple soudure, viser 60 coups/minute impose des technologies de contrôle qui opèrent en une fraction de seconde.

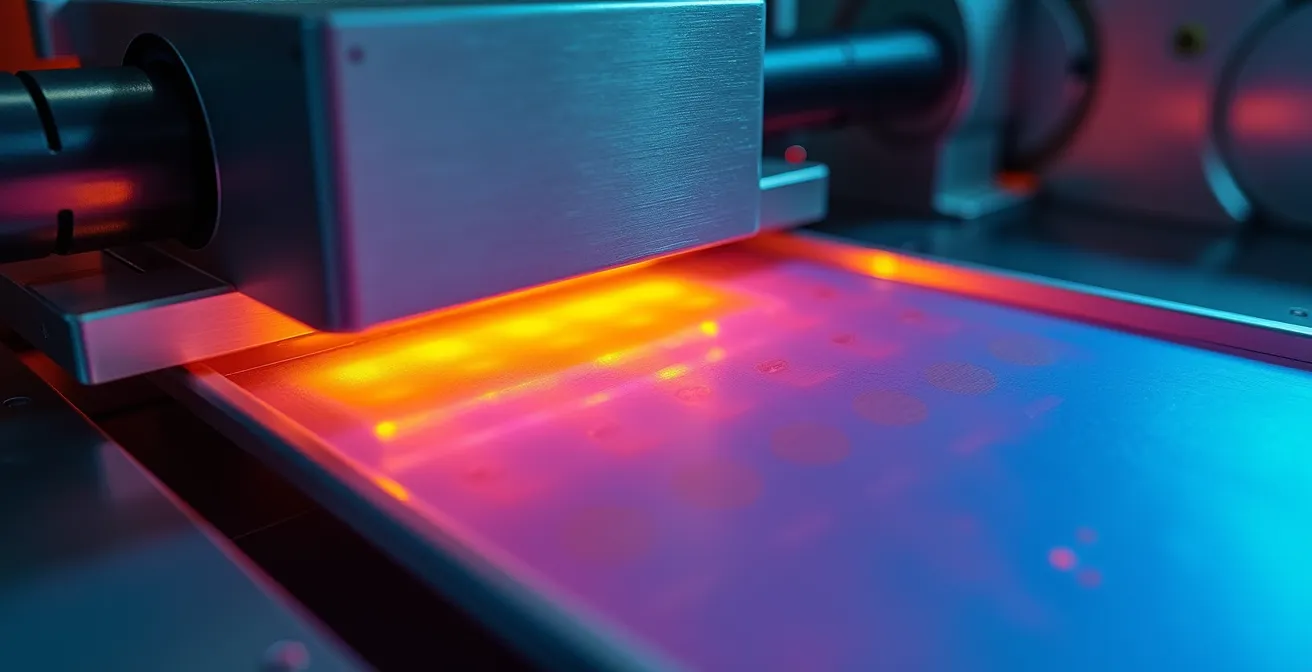

Pour bien comprendre le concept de contrôle en ligne, l’image ci-dessous illustre une technologie de pointe : la thermographie infrarouge. Elle permet de visualiser la signature thermique de la soudure immédiatement après sa réalisation.

Comme le montre ce type de technologie, une soudure correcte présente un profil de température homogène. Une zone froide, signalée par une couleur différente, indique une défaillance : une micro-fuite, une contamination ou une pression insuffisante. Ce système analyse chaque produit et peut éjecter automatiquement les barquettes non conformes sans aucune intervention humaine ni ralentissement de la ligne. C’est une assurance qualité en temps réel.

D’autres technologies innovantes existent pour atteindre cet objectif de tolérance zéro. Une étude de cas sur les équipements PBI Dansensor, par exemple, met en avant un système ingénieux : il utilise le CO2 déjà présent dans les emballages sous atmosphère modifiée (MAP) comme gaz traceur. Si l’opercule présente une micro-fuite, une infime quantité de CO2 s’échappe. Des capteurs ultra-sensibles placés juste après la station de scellage détectent cette fuite et déclenchent une alerte ou une éjection. La détection est instantanée et s’intègre parfaitement au flux de production.

Le choix de la technologie dépendra de la nature de votre produit (MAP ou non) et de votre budget, mais le principe reste le même : transformer le contrôle qualité d’une action corrective ponctuelle à un processus préventif et continu.

Vernis pelable ou soudure forte : quel choix pour la sécurité enfant ?

Le choix entre un scellage facile à ouvrir (pelable) et un scellage à toute épreuve (soudure forte) est un arbitrage complexe entre accessibilité, inviolabilité et sécurité. Comme le résume l’expert Gérald Lefebvre, lors d’une formation pour Emballages Magazine, « la maîtrise des systèmes d’ouverture facile […] est essentielle » pour viser le bon marché. Une soudure forte, idéale pour garantir une sécurité enfant sur des produits pharmaceutiques, devient un point de frustration majeur pour un consommateur senior essayant d’ouvrir un plat préparé. L’erreur est de penser qu’une soudure plus forte est toujours meilleure.

La physique de l’ouverture est ici déterminante. Un vernis pelable est conçu pour permettre une rupture « cohésive » : le vernis se déchire en son sein, laissant une surface propre sur la barquette et l’opercule. C’est l’ouverture « propre ». Une soudure forte, elle, repose sur une fusion quasi-totale des matériaux. L’ouverture se fait par « délaminage » ou déchirement du film, ce qui exige une force bien plus importante et peut laisser des résidus. Il ne s’agit pas de « colle » mais de la nature même de la liaison inter-moléculaire.

Le tableau suivant, basé sur des données de l’industrie, compare les caractéristiques clés de ces systèmes pour guider votre décision.

| Type de scellage | Force d’ouverture | Mode de rupture | Sécurité enfant | Accessibilité senior |

|---|---|---|---|---|

| Vernis pelable | 3-8 Newtons | Rupture cohésive propre | Modérée | Excellente |

| Soudure forte | 15-25 Newtons | Déchirement possible | Élevée | Difficile |

| Système mixte | 8-15 Newtons | Zone d’amorce contrôlée | Bonne | Bonne |

La décision doit donc être guidée par une analyse de risque et d’usage : quel est le public cible ? Quel est le niveau de dangerosité du produit en cas d’ingestion accidentelle ? La « bonne » solution n’est pas la plus résistante, mais la plus adaptée au couple produit/consommateur.

L’erreur de sonde qui fausse votre température de scellage de 10°C

La température est l’un des trois piliers du thermoscellage, avec la pression et le temps. La plupart des opérateurs se fient à l’écran de contrôle de la machine. C’est une erreur potentiellement catastrophique. La température affichée est celle mesurée par la sonde (thermocouple), pas nécessairement la température réelle et homogène sur toute la surface de la tête de scellage. L’usure, l’encrassement ou un mauvais contact de la sonde peuvent induire un écart, une « dérive », de 5, 10, voire 15°C.

Un tel écart a des conséquences directes. Alors que la plage de travail pour la plupart des films se situe, selon les experts, entre 100°C et 250°C, une baisse de 10°C peut résulter en une soudure « froide », incomplète et donc non étanche. À l’inverse, une hausse de 10°C peut « brûler » le polymère, le rendant cassant et fragile, ou endommager la couche barrière du film. Vous pensez être dans la fenêtre de process optimale, mais en réalité, vous produisez des défauts en série. La confiance aveugle dans l’afficheur est un risque inacceptable.

Il est donc impératif d’instaurer une procédure de vérification périodique de la température réelle. Cela ne nécessite pas un arrêt de production prolongé, mais une routine de contrôle rigoureuse.

Plan d’action : Audit de la température de scellage réelle

- Stabilisation thermique : Laissez la machine préchauffer jusqu’à atteindre une stabilité thermique complète, soit un minimum de 30 minutes de fonctionnement à température de consigne.

- Mesure directe : Utilisez un outil de mesure sans contact, comme une caméra thermique portable ou un pyromètre infrarouge, pour mesurer directement la température à plusieurs points de la surface de la tête de scellage.

- Analyse de l’écart : Comparez la température moyenne mesurée avec la température de consigne affichée à l’écran. Notez cet écart (le « delta ») pour appliquer une correction sur vos réglages.

- Vérification de l’homogénéité : Analysez l’image thermique pour détecter des points chauds ou froids sur la tête de scellage. Un écart de plus de 5°C entre deux zones indique une usure de la résistance et nécessite une maintenance.

- Plan de calibration : Intégrez cette vérification dans votre plan de maintenance préventive (par exemple, hebdomadaire) et recalibrez les sondes ou ajustez les consignes en fonction des dérives constatées.

En transformant cette vérification en un réflexe, vous ne pilotez plus à l’aveugle, mais sur la base de données physiques réelles, garantissant une répétabilité parfaite de votre processus de scellage.

Comment ajuster la pression des têtes pour compenser les variations d’épaisseur ?

La pression est le paramètre qui assure le contact intime et nécessaire à la fusion des matériaux. Une pression insuffisante, et le contact n’est pas assez bon pour un transfert de chaleur efficace. Une pression excessive, et vous risquez d’écraser la lèvre de la barquette ou d’extruder le matériau fondu, créant une soudure fine et fragile. Le triptyque température, pression de l’outil et durée de soudure doit être un dosage précis. Mais ce dosage est constamment défié par un ennemi discret : la variation d’épaisseur des consommables.

Même provenant d’un fournisseur de qualité, les barquettes et les films d’operculage présentent des tolérances de fabrication. Un film peut varier de quelques microns d’un lot à l’autre, ou même au sein d’une même bobine. Une barquette peut avoir une lèvre légèrement plus épaisse ou plus fine. Avec une tête de scellage à pression fixe, ces variations sub-millimétriques ont des conséquences directes : la pression réellement appliquée sur la zone de soudure n’est jamais constante. Vous réglez une pression « X », mais en réalité, elle fluctue en permanence.

Pour contrer ce phénomène sur des lignes à haute performance, les industriels ont développé des systèmes de pression adaptative. Ces têtes de scellage « intelligentes » ne se contentent pas d’appliquer une force brute. Elles sont souvent montées sur des compensateurs (à ressort ou pneumatiques) qui leur permettent de s’ajuster en temps réel à la hauteur de la barquette, garantissant une pression constante quel que soit le léger écart d’épaisseur. Le réglage n’est plus une valeur absolue, mais une consigne que le système s’efforce de maintenir dynamiquement.

L’ajustement de la pression n’est donc pas un réglage ponctuel, mais la mise en place d’un système capable d’absorber les imperfections inhérentes au monde réel, garantissant ainsi une qualité de scellage stable et reproductible, barquette après barquette.

Vernis ou film intérieur : quelle barrière stoppe efficacement les contaminants ?

L’étanchéité n’est pas qu’une question de soudure ; c’est aussi une question de barrière. Le matériau qui compose l’opercule joue un rôle actif dans la protection du produit. On distingue deux grandes approches : l’application d’un vernis de thermoscellage sur un film support (aluminium, PET) ou l’utilisation de films complexes multi-couches où l’une des couches intérieures est conçue pour la soudure et la barrière.

Le choix dépend de l’agressivité de votre produit. Pour des produits secs (biscuits, poudres), un vernis standard peut suffire. Mais pour des produits gras, acides (plats en sauce) ou sensibles à l’oxydation, une protection supérieure est indispensable. Les graisses et les acides peuvent migrer à travers les polymères standards et attaquer la structure de l’emballage. C’est ici que les films haute barrière, qui intègrent une couche d’EVOH (Éthylène Alcool Vinylique), deviennent cruciaux. L’EVOH est un polymère reconnu pour son excellente imperméabilité à l’oxygène et aux gaz, protégeant le produit de l’oxydation et préservant son atmosphère modifiée.

L’épaisseur du film est également un indicateur de sa technicité. Alors que les spécifications des bobines de film varient de 52 à 299 microns, ce n’est pas l’épaisseur totale qui compte, mais la composition et l’épaisseur de chaque couche fonctionnelle. Le tableau ci-dessous, synthétisant les données de fournisseurs spécialisés, met en lumière les performances relatives de chaque solution.

| Type de barrière | Application optimale | Propriétés barrière | Résistance thermique |

|---|---|---|---|

| Vernis standard | Produits secs | Barrière chimique moyenne | Jusqu’à 180°C |

| Film haute barrière | Produits gras/acides | Excellente (EVOH) | Jusqu’à 220°C |

| Film pelable | Produits frais MAP | Bonne étanchéité gazeuse | 120-160°C |

En définitive, la sélection de l’opercule doit être le fruit d’une discussion technique entre le service production, le marketing et le fournisseur d’emballage. C’est un choix stratégique qui impacte directement la durée de vie et la sécurité du produit.

L’erreur de micro-perforation invisible qui annule tout l’effet du MAP

L’emballage sous Atmosphère Modifiée (MAP) est une technologie formidable pour prolonger la durée de vie des produits frais. En remplaçant l’air par un mélange de gaz spécifique (azote, dioxyde de carbone), on ralentit la prolifération bactérienne et les réactions d’oxydation. Cependant, cette protection sophistiquée repose sur une condition sine qua non : une étanchéité absolue. Une micro-perforation, un trou de la taille d’une tête d’épingle, suffit à anéantir tous les bénéfices du MAP en quelques heures.

Cette fuite invisible crée un double problème. D’une part, le gaz protecteur s’échappe, laissant le produit sans défense. D’autre part, l’oxygène de l’air ambiant pénètre dans la barquette, accélérant la dégradation du produit. Le consommateur se retrouve avec un produit dont la date limite de consommation est encore valide, mais dont la qualité est déjà compromise. Comme le rappelle un article de fond de l’Usine Nouvelle, le « facteur clé de la parfaite conservation des aliments, [est] l’étanchéité totale de la barquette ». Il n’y a pas de demi-mesure.

Ces micro-perforations peuvent provenir d’un défaut de scellage (contamination, mauvaise température) ou d’une agression mécanique du film (frottement sur un convoyeur, manipulation brutale). Les détecter est un défi, car elles sont souvent trop petites pour être vues à l’œil nu. Heureusement, des méthodes de détection avancées permettent de les traquer sans détruire le produit :

- Test par gaz traceur (CO2 ou H2) : Le principe est d’utiliser un gaz présent dans l’emballage (comme le CO2 du MAP) ou d’y injecter un gaz traceur (hydrogène) et de détecter sa présence à l’extérieur avec des capteurs hypersensibles.

- Détection par ultrasons : Une fuite, même microscopique, génère des turbulences qui émettent un son à très haute fréquence (ultrason), inaudible pour l’homme mais parfaitement détectable par des capteurs spécifiques.

- Contrôle par chute de pression : La barquette est placée dans une enceinte étanche dans laquelle on fait le vide. Si l’emballage fuit, l’air qu’il contient s’échappe et fait remonter la pression dans l’enceinte. La mesure de cette variation permet de quantifier le taux de fuite.

L’investissement dans ces technologies de contrôle n’est pas un coût, mais une assurance pour garantir la promesse faite au consommateur par la date limite de consommation.

À retenir

- L’intégrité du scellage commence bien avant la soudure : la cause première des fuites est la contamination de la zone de contact, qui doit être éliminée à la source (le dosage).

- Ne vous fiez jamais à la température affichée : la température réelle au point de contact peut dériver et doit être vérifiée physiquement et régulièrement avec des outils de mesure externes.

- Le contrôle qualité par échantillonnage est obsolète. Seul un contrôle à 100% en ligne, non-destructif (thermographie, détection de gaz), peut garantir une tolérance zéro sur les défauts d’étanchéité à haute cadence.

Comment intégrer l’emballage dans votre plan HACCP sans alourdir les procédures ?

Le plan HACCP (Hazard Analysis Critical Control Point) est l’épine dorsale de la sécurité alimentaire dans votre usine. Souvent, l’emballage est considéré comme une étape finale, voire un simple contenant. C’est une erreur d’analyse fondamentale. L’operculage est l’un des Points de Contrôle Critiques (CCP) les plus importants de votre processus. C’est la dernière barrière entre votre produit stérile et les contaminants du monde extérieur. L’intégrer à votre plan HACCP n’est donc pas une option, mais une obligation.

La crainte est de créer une « usine à gaz » administrative, avec des contrôles et des enregistrements qui ralentissent la production. L’approche intelligente consiste à ne pas ajouter des contrôles, mais à formaliser la maîtrise des paramètres que nous avons déjà identifiés. Votre analyse des dangers doit identifier la contamination de la plage de soudure, une température ou une pression hors tolérance comme des dangers biologiques et chimiques potentiels. Les limites critiques ne sont plus des chiffres arbitraires, mais les fenêtres de process validées pour vos couples produit/emballage.

La technologie moderne est un allié précieux pour simplifier cette intégration. Des fabricants comme GRUNWALD, par exemple, conçoivent leurs équipements en pensant à l’HACCP. Comme le souligne leur documentation, un operculage bien maîtrisé « limite les risques de contamination et contribue à la sécurité alimentaire ». Leurs machines intègrent des fonctions spécifiques comme des systèmes de scellage ne nécessitant pas de changement d’outil pour différents produits, et surtout, des positions dédiées au nettoyage qui facilitent et accélèrent les procédures de sanitation, un point crucial de tout plan HACCP.

En fin de compte, un plan HACCP bien conçu transforme les principes d’intransigeance en une routine de production. Il ne s’agit pas de travailler plus, mais de travailler plus intelligemment, en s’assurant que chaque barquette qui quitte votre usine est non seulement conforme, mais absolument sûre. Pour auditer la performance de votre ligne d’operculage et identifier les points de défaillance critiques, l’étape suivante consiste à réaliser un diagnostic complet de votre processus.