La conformité inviolable n’est pas qu’une contrainte légale, c’est un arbitrage technique entre sécurité irréversible, cadence de production et accessibilité patient.

- La preuve d’effraction doit être immédiate et permanente, même face à l’humidité ou aux tentatives de manipulation thermique.

- Le choix technologique (étiquette, colle) et son positionnement impactent directement la vitesse et le taux de rejet de votre ligne d’encartonnage.

Recommandation : Priorisez les systèmes qui intègrent des aides à l’ouverture (encoches, zones de préhension) pour allier conformité réglementaire et satisfaction du patient senior.

En tant que chef de produit pharmaceutique, vous avez minutieusement validé le design de votre nouvel étui. Le graphisme est conforme à la charte, les mentions légales sont présentes, mais une question cruciale demeure : comment le rendre inviolable sans le transformer en une forteresse imprenable pour le patient, notamment senior ? La simple application d’une étiquette de scellage, solution la plus courante, est souvent une réponse insuffisante face aux exigences réglementaires et aux réalités d’usage.

La directive européenne sur les médicaments falsifiés (2011/62/UE) a imposé un cadre strict, poussant l’industrie à adopter des dispositifs anti-effraction et la sérialisation. Cependant, se contenter de cocher la case de la conformité est une erreur stratégique. Une sécurité mal conçue peut entraîner la frustration du patient, une mauvaise observance du traitement et, en amont, des cauchemars sur la ligne de production avec des cadences ralenties et des taux de rejet élevés.

Et si la véritable clé n’était pas simplement d’ajouter un verrou de sécurité, mais de concevoir un système intégré où l’inviolabilité est une conséquence directe d’une expérience utilisateur pensée en amont ? L’enjeu est de trouver l’arbitrage parfait entre une preuve d’effraction incontestable, une accessibilité optimale pour des mains fragilisées et une intégration fluide dans vos processus industriels. C’est cet équilibre délicat qui distingue un emballage conforme d’un emballage performant.

Cet article vous guidera à travers les décisions techniques essentielles pour y parvenir. Nous analyserons les technologies disponibles, leurs avantages et inconvénients en conditions réelles et comment les implémenter sans sacrifier ni la sécurité, ni la productivité, ni le confort du patient.

Sommaire : Concevoir un emballage pharmaceutique sécurisé et accessible

- Pourquoi l’étiquette de scellage standard ne suffit plus pour être conforme en Europe ?

- Comment concevoir un témoin d’effraction visible au premier coup d’œil ?

- Colle fugitive ou étiquette destructible : quel système résiste le mieux à l’humidité ?

- Le piège du témoin d’ouverture recollable qui trompe le pharmacien

- Dans quel ordre appliquer les témoins d’inviolabilité pour ne pas ralentir l’encartonneuse ?

- Vernis pelable ou soudure forte : quel choix pour la sécurité enfant ?

- Comment garantir une ouverture sans ciseaux ni frustration pour le client ?

- Sérialisation pharmaceutique : comment réduire le taux de rejet des codes Datamatrix sous les 0,1% ?

Pourquoi l’étiquette de scellage standard ne suffit plus pour être conforme en Europe ?

Le contexte réglementaire européen a radicalement changé la donne pour l’emballage pharmaceutique. La simple étiquette transparente apposée sur les rabats d’un étui n’est plus considérée comme une garantie suffisante. La raison est simple : elle ne répond pas au critère fondamental imposé par la législation : fournir une preuve d’effraction visible, irréversible et univoque. Une étiquette standard peut souvent être décollée avec précaution (en utilisant de la chaleur ou une lame fine) puis recollée sans laisser de trace évidente, ouvrant la voie à la falsification.

C’est précisément ce que la directive 2011/62/UE, appliquée depuis février 2019, cherche à combattre. Comme le souligne une analyse sur les exigences réglementaires, toutes les boîtes de médicaments soumis à prescription doivent désormais intégrer un dispositif permettant de vérifier si l’emballage a été manipulé. L’objectif est de protéger le patient en garantissant l’intégrité du produit tout au long de la chaîne logistique, du laboratoire jusqu’à l’officine. Cette contrainte exige une adaptation des processus de conditionnement, souvent sans pouvoir modifier en profondeur le design de l’emballage carton d’origine.

Le défi pour un chef de produit n’est donc plus seulement de « sceller » la boîte, mais de le faire avec une technologie qui « trahit » toute tentative d’ouverture. L’emballage doit « parler » et indiquer clairement son état : intact ou violé. Cela implique de se tourner vers des solutions plus sophistiquées que le simple adhésif, car comme le résume Graphic Packaging International, « pour les produits pharmaceutiques, l’emballage inviolable est une exigence légale ». La conformité ne tolère plus l’ambiguïté.

Comment concevoir un témoin d’effraction visible au premier coup d’œil ?

Pour qu’un dispositif anti-effraction soit efficace, sa réaction à la manipulation ne doit laisser aucune place au doute. Le pharmacien, comme le patient, doit pouvoir constater l’altération instantanément. La conception d’un témoin d’effraction repose donc sur le principe de la destruction ou de la modification irréversible. Plusieurs technologies permettent d’atteindre cet objectif avec des approches distinctes.

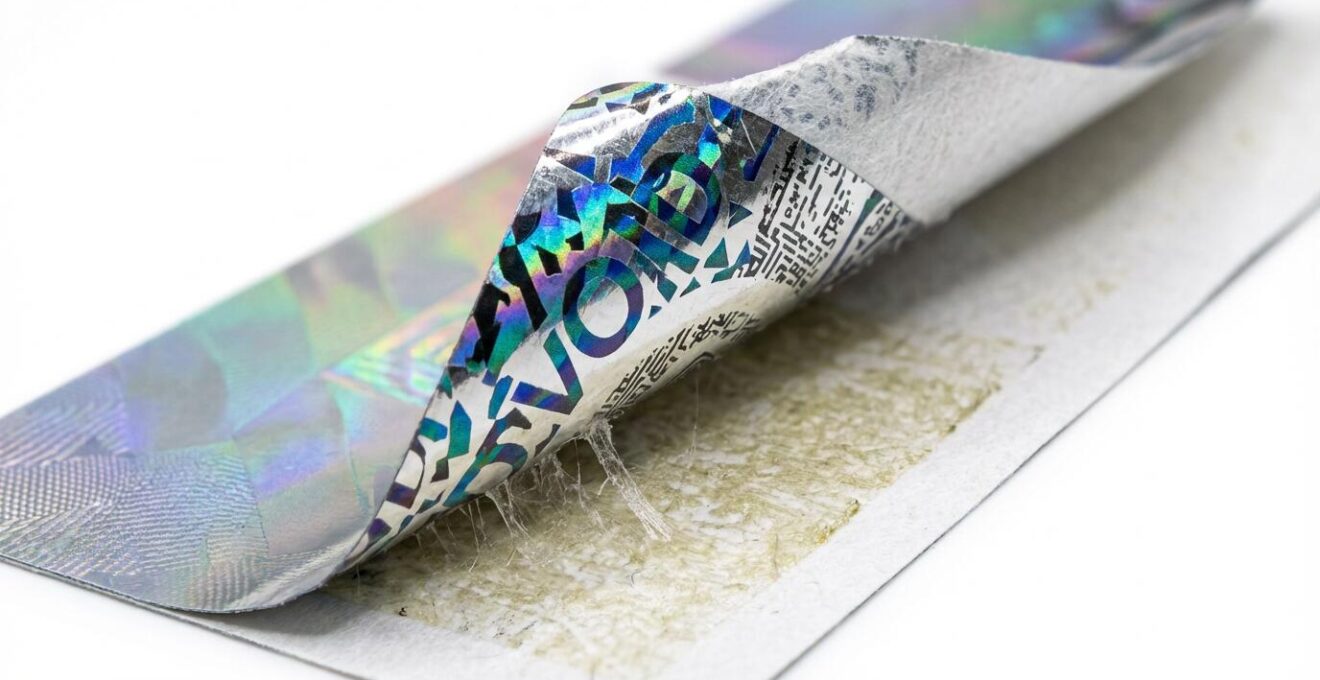

L’illustration ci-dessus montre la complexité intrinsèque de ces solutions. Au-delà d’un simple adhésif, elles intègrent des couches multiples conçues pour se séparer ou se dégrader de manière contrôlée. Voici les principales options technologiques à arbitrer :

- Étiquettes perforées : Simples et efficaces, elles intègrent une ligne de perforation qui se déchire inévitablement à l’ouverture de l’étui, laissant une preuve physique évidente de la rupture du sceau.

- Étiquettes d’annulation (ou « VOID ») : Ces étiquettes sophistiquées révèlent un message caché (souvent le mot « VOID », « OPENED » ou un motif spécifique) sur la surface de l’étui lorsqu’on tente de les retirer. La trace est permanente et l’étiquette ne peut être recollée.

- Étiquettes auto-destructrices : Fabriquées dans des matériaux très fragiles comme le papier d’aluminium fin ou certains vinyles, elles se fragmentent en de multiples petits morceaux dès qu’on essaie de les peler, rendant toute tentative de reconstitution impossible.

- Étiquettes transparentes sécurisées : Elles combinent la discrétion d’un sceau transparent avec une des technologies ci-dessus (perforation ou destructibilité) pour assurer la sécurité sans masquer les informations imprimées sur l’étui.

Le choix dépendra de l’équilibre recherché entre le coût, l’impact visuel souhaité et le niveau de sécurité requis. Pour les produits à haute valeur ou sensibles, une étiquette de type « VOID » offre un niveau de preuve supérieur, tandis qu’une étiquette perforée peut être une solution robuste et économique.

Colle fugitive ou étiquette destructible : quel système résiste le mieux à l’humidité ?

La chaîne d’approvisionnement pharmaceutique expose les emballages à des variations de température et d’hygrométrie. Un dispositif d’inviolabilité doit conserver son intégrité dans ces conditions. L’humidité représente un défi particulier : elle peut affaiblir certains adhésifs et compromettre la fiabilité du témoin d’effraction. Le choix entre une solution de collage direct (colle fugitive) et une étiquette adhésive sécurisée est donc stratégique. La croissance continue du marché, avec une prévision de 16,3% de TCAC prévu pour les blisters d’ici 2034, montre l’importance de ces emballages primaires, souvent contenus dans des étuis qu’il faut protéger.

La colle fugitive est un adhésif à faible pouvoir de cohésion mais à forte adhésion. Appliquée sur le rabat de l’étui, elle le maintient fermé. À l’ouverture, la colle provoque un arrachement des fibres du carton. La preuve d’effraction est donc la dégradation visible de la surface de l’étui. Son principal avantage est sa bonne résistance aux variations d’humidité, car elle est intégrée au support cartonné lui-même. Cependant, son efficacité dépend fortement de la qualité et du grammage du carton utilisé.

L’étiquette destructible, quant à elle, repose sur un matériau qui se fragmente. Si l’adhésif utilisé est de haute qualité (type acrylique), il offrira une excellente résistance à l’humidité. Le risque se situe davantage au niveau du matériau de l’étiquette elle-même : si celui-ci est à base de papier, il peut être sensible à une forte hygrométrie. Les films synthétiques (polyester, vinyle) sont donc à privilégier dans les environnements humides. Leur fragmentation à l’arrachage reste une preuve d’effraction très fiable, indépendamment des conditions ambiantes.

En synthèse, pour une résistance maximale à l’humidité, la colle fugitive est une option robuste si le carton est de qualité suffisante pour permettre un délaminage franc. Si l’on opte pour une étiquette, il est impératif de choisir une solution basée sur un film synthétique destructible avec un adhésif permanent de grade pharmaceutique.

Le piège du témoin d’ouverture recollable qui trompe le pharmacien

Le maillon faible d’un système d’inviolabilité est sa capacité à être contourné discrètement. Le scénario le plus redouté est celui où un sceau est retiré, le produit falsifié, et le sceau recollé sans laisser de trace évidente. Un manipulateur aguerri peut utiliser la chaleur (sèche-cheveux) pour ramollir l’adhésif, ou le froid (bombe de froid) pour le fragiliser et le décoller proprement. Une simple étiquette « sécurisée » peut ne pas suffire face à ces techniques.

La parade réside dans l’utilisation de technologies qui réagissent à ces variations de température. Comme le détaille une analyse des technologies anti-contrefaçon avancées, de nouveaux adhésifs thermo-réactifs et cryo-réactifs changent de couleur de manière irréversible lorsqu’ils sont exposés à une chaleur ou un froid intenses. Toute tentative de manipulation thermique laisse une « cicatrice » colorée, rendant le recollage invisible impossible. De même, des scellés intégrant des encres spéciales peuvent réagir à des solvants ou à l’altération physique, créant une preuve permanente de la tentative de fraude.

Investir dans ces technologies avancées n’est pas seulement une question de conformité, c’est aussi un puissant levier de confiance. Le consommateur final, et avant lui le pharmacien, est de plus en plus sensible à la sécurité visible des produits de santé. Un emballage qui communique clairement son intégrité renforce la perception de qualité et de sérieux de la marque. D’ailleurs, les données du secteur confirment une augmentation de 64% de la confiance client lorsque l’emballage présente un dispositif de sécurité visible et performant.

Ignorer le risque du recollage, c’est laisser une porte ouverte à la falsification et saper la confiance bâtie avec les professionnels de santé et les patients. Le choix d’un témoin d’ouverture doit donc intégrer une analyse des scénarios de fraude potentiels.

Dans quel ordre appliquer les témoins d’inviolabilité pour ne pas ralentir l’encartonneuse ?

L’intégration d’un dispositif d’inviolabilité et d’un code de sérialisation ne doit pas se faire au détriment de l’efficacité de la ligne de conditionnement. Une mauvaise planification peut entraîner des goulots d’étranglement, une augmentation des rejets et une baisse de la cadence globale. L’optimisation réside dans le séquençage logique des opérations et l’utilisation d’équipements adaptés. Une ligne de production bien conçue fluidifie le passage de ces nouvelles étapes obligatoires.

La règle d’or est de séparer clairement les fonctions : impression, contrôle et scellage. Voici l’ordre optimal pour intégrer ces étapes sans perturber le flux :

- Étape 1 : Impression du code de sérialisation (Datamatrix). Cette opération doit intervenir en premier, sur l’étui à plat ou juste après sa formation.

- Étape 2 : Contrôle par système de vision. Immédiatement après l’impression, une caméra doit vérifier la lisibilité et la conformité du code Datamatrix. Tout étui défectueux est éjecté avant de poursuivre sur la ligne.

- Étape 3 : Encartonnage. Le produit (blister, flacon) est inséré dans l’étui.

- Étape 4 : Application du témoin d’inviolabilité. C’est seulement après que l’étui est rempli et fermé que les étiquettes de scellage (ou la colle) sont appliquées. Les positionner avant masquerait le code ou serait inefficace.

- Étape 5 : Contrôle final par système de vision. Une seconde caméra vérifie le bon positionnement et la présence du témoin d’inviolabilité.

Pour maintenir une cadence élevée, l’utilisation d’applicateurs d’étiquettes rotatifs est souvent privilégiée, car ils permettent une dépose précise sans arrêter le convoyeur. De plus, la mise en place d’une zone tampon entre les différentes stations permet d’absorber les micro-arrêts et de maintenir un flux constant vers la mise en caisse et la palettisation.

Vernis pelable ou soudure forte : quel choix pour la sécurité enfant ?

Lorsque l’emballage primaire est un blister, la sécurité prend une double dimension : l’inviolabilité et, pour de nombreux médicaments, la sécurité enfant (Child-Resistant). Cet aspect concerne directement l’opercule en aluminium qui scelle le blister. L’arbitrage se fait entre une ouverture facile pour le patient (souvent senior) et une difficulté suffisante pour empêcher un enfant d’accéder au médicament. Deux approches s’opposent : le vernis pelable et la soudure forte.

Le vernis pelable (peel-off) est conçu pour permettre à l’utilisateur de détacher l’opercule sans le percer. C’est une solution confortable pour les patients ayant des difficultés motrices. Cependant, elle est intrinsèquement moins sécurisante pour les enfants. La soudure forte (push-through), quant à elle, requiert que l’utilisateur pousse le comprimé à travers l’opercule en aluminium, qui se déchire. La force nécessaire pour percer la feuille d’aluminium, dont l’épaisseur est standardisée autour de 25 micromètres selon les normes pharmaceutiques européennes, constitue la barrière de sécurité enfant. Cette solution est la plus répandue mais peut être une source de difficulté pour les personnes âgées.

Des solutions hybrides existent, comme le « peel-push », qui combine une languette à peler et une zone à percer. L’innovation se porte également sur les matériaux eux-mêmes. L’étude de cas du blister AmSky d’Amcor est éclairante : cette société a développé un blister thermoformé en mono-matériau PE (polyéthylène), entièrement recyclable, qui remplace les structures PVC/Alu traditionnelles. Cette innovation parvient à maintenir les propriétés de sécurité enfant requises tout en répondant aux enjeux de durabilité, un critère de plus en plus important pour les laboratoires.

Le choix dépendra donc de la réglementation spécifique au produit (sécurité enfant obligatoire ou non) et de la population cible. Pour un médicament gériatrique où la sécurité enfant n’est pas une contrainte légale, un système pelable sera toujours préférable pour garantir l’observance.

Comment garantir une ouverture sans ciseaux ni frustration pour le client ?

Un emballage inviolable qui se transforme en énigme insoluble pour un patient senior a manqué sa cible. La frustration générée par une ouverture difficile peut non seulement nuire à l’image de votre produit, mais surtout compromettre l’observance du traitement. Concevoir une expérience d’ouverture intuitive est donc une priorité qui doit être intégrée dès les premières phases de conception de l’étui et du blister. Il ne s’agit pas de « gadgets », mais de caractéristiques ergonomiques essentielles.

L’objectif est de guider l’utilisateur vers le point d’ouverture et de lui donner les moyens de l’actionner sans effort excessif. Plusieurs éléments de conception peuvent être combinés pour atteindre ce résultat. Un audit de vos emballages actuels à l’aide des points ci-dessous peut révéler des axes d’amélioration immédiats.

Votre plan d’action pour un emballage plus accessible

- Analyser les points de préhension : Intégrez des zones de préhension texturées ou des languettes d’au moins 15mm pour faciliter la saisie par des doigts atteints d’arthrite.

- Optimiser les amorces d’ouverture : Utilisez des encoches prédécoupées claires et visibles qui guident intuitivement le geste de déchirure ou de pelage.

- Penser à l’accessibilité sensorielle : Appliquez des indicateurs tactiles (comme des points en relief) ou du braille près de la zone d’ouverture pour les patients malvoyants.

- Valider par des tests utilisateurs : Menez des tests avec des panels de seniors pour observer leurs interactions réelles avec l’emballage et identifier les points de friction insoupçonnés.

- Simplifier le geste : Assurez-vous que l’ouverture peut se faire d’un seul geste simple, sans nécessiter de torsion complexe ou l’utilisation d’un outil comme des ciseaux.

Comme le souligne Graphic Packaging Healthcare dans son guide sur les emballages santé, l’emballage des produits OTC (en vente libre) a un double rôle crucial : « permettre une utilisation sécuritaire et pratique par le patient tout en offrant une différenciation pour se démarquer en tablette ». Cette praticité est un argument de fidélisation puissant.

À retenir

- L’efficacité d’un témoin d’effraction repose sur sa capacité à créer une preuve irréversible, en utilisant des technologies destructibles ou réactives (VOID, thermo-réactif).

- L’intégration de la sérialisation et de l’inviolabilité doit être séquencée logiquement sur la ligne de conditionnement pour préserver la cadence (impression, contrôle, scellage).

- L’accessibilité pour les seniors n’est pas un luxe mais un critère de conception, améliorant l’observance et la satisfaction (zones de préhension, encoches, tests utilisateurs).

Sérialisation pharmaceutique : comment réduire le taux de rejet des codes Datamatrix sous les 0,1% ?

La sérialisation est le second pilier de la directive 2011/62/UE. Chaque boîte de médicament doit porter un identifiant unique, matérialisé par un code Datamatrix. Un taux de rejet élevé de ces codes par les systèmes de vision sur la ligne de production est un fléau industriel : il engendre des coûts, des retards et du gaspillage. Viser un taux de rejet inférieur à 0,1% est un objectif réaliste, à condition de maîtriser l’ensemble de la chaîne d’impression et de lecture. Ce défi est d’autant plus important que le secteur pharmaceutique représente 15% des débouchés du cartonnage plat en France, un volume conséquent où chaque point d’efficacité compte.

La qualité d’un code Datamatrix ne dépend pas seulement de l’imprimante. C’est le résultat d’une alchimie entre plusieurs facteurs :

- La qualité du substrat : La surface de l’étui en carton doit être suffisamment lisse et non poreuse. Un carton trop absorbant ou doté d’un vernis trop brillant peut diffuser l’encre ou créer des reflets, rendant la lecture difficile pour la caméra.

- Le contraste : Le grade d’un code Datamatrix est directement lié au contraste entre les points noirs et le fond blanc. Le choix d’une encre noire profonde et d’un carton bien blanc est essentiel.

- La maintenance de l’équipement : Une tête d’impression à jet d’encre thermique (TIJ) encrassée ou mal alignée produira des points déformés ou manquants. Une maintenance préventive rigoureuse est indispensable.

- La vitesse de la ligne : Une vitesse trop élevée peut ne pas laisser le temps à l’encre de sécher correctement ou peut provoquer des vibrations affectant la précision de l’impression.

Pour réduire drastiquement le taux de rejet, l’installation d’un système de vérification en ligne (OCV/OCR) juste après la station d’impression est non-négociable. Il permet non seulement d’éjecter en temps réel les codes non conformes (grade D ou F), mais surtout de fournir un retour immédiat aux opérateurs pour qu’ils puissent corriger le tir (nettoyer une tête d’impression, ajuster un paramètre) avant de produire des milliers d’unités défectueuses.

Pour appliquer ces principes, l’étape suivante consiste à auditer vos emballages actuels au regard de ces critères de sécurité, de productivité et d’accessibilité. Évaluez dès maintenant la technologie et le processus les plus adaptés pour garantir une conformité totale sans jamais compromettre l’expérience de vos patients.