L’emballage automatisé de produits longs comme des profilés de 6 mètres est moins un défi de machine qu’un défi de réglages fins et de choix technologiques.

- La performance ne dépend pas seulement de la vitesse de rotation, mais de l’adéquation entre le diamètre de l’anneau, la tension du film et la nature du produit.

- Les arrêts de production sont souvent causés par des détails négligés, comme le système de coupe du film ou l’électricité statique.

Recommandation : Auditez votre processus au-delà de la machine elle-même, en vous concentrant sur le consommable (film), les interfaces (convoyeurs) et les technologies annexes (VCI, coupe) pour atteindre une réelle efficacité.

Pour tout responsable de production dans la métallurgie ou la transformation du bois, l’emballage de produits longs et atypiques comme des profilés, des tubes ou des plinthes de 6 mètres est un défi constant. L’opération manuelle est lente, peu ergonomique et souvent source d’inconstance dans la qualité de la protection. L’automatisation via une banderoleuse orbitale apparaît comme la solution évidente pour gagner en cadence et en fiabilité. Cependant, l’investissement dans une machine n’est que la première étape. Sans une compréhension approfondie des mécanismes en jeu, cette solution peut rapidement devenir une source de problèmes : produits déformés, arrêts de ligne intempestifs, protection inefficace.

Les approches classiques se contentent de comparer les vitesses de rotation ou les types de machines. Elles oublient l’essentiel : la réussite d’une ligne de banderolage orbital réside dans une série d’arbitrages techniques précis. Il ne s’agit pas seulement d’enrouler du film plastique autour d’un produit. Il s’agit de maîtriser la tension pour ne pas écraser un profilé en PVC, de choisir le bon diamètre d’anneau pour concilier polyvalence et efficacité énergétique, ou encore de sélectionner un film qui protège de la corrosion et pas seulement de la poussière. Et si la véritable clé n’était pas la machine, mais la maîtrise de son écosystème complet, du consommable à la synchronisation avec le reste de la ligne ?

Cet article adopte le point de vue de l’ingénieur de production. Nous allons disséquer les points de défaillance et les leviers d’optimisation souvent ignorés. Nous analyserons comment des détails, comme le système de coupe du film ou le traitement anti-UV, ont un impact direct sur votre productivité et la qualité de vos produits finis. L’objectif est de vous fournir les clés pour transformer votre ligne de banderolage en un atout stratégique, et non en un simple centre de coût.

Pour aborder ce sujet de manière structurée, nous allons suivre un parcours logique, des réglages fondamentaux aux technologies les plus avancées. Ce guide vous permettra d’auditer votre propre processus et d’identifier les axes d’amélioration concrets.

Sommaire : Automatiser l’emballage de profilés longs : le guide complet

- Pourquoi trop de tension déforme vos profilés plastiques souples ?

- Comment choisir le diamètre d’anneau pour emballer du petit et du très grand ?

- Film opaque ou transparent : lequel choisir pour masquer la valeur du produit ?

- L’erreur de coupe du film qui laisse une traîne et bloque les cellules photoélectriques

- Comment banderoler en continu sans arrêter le convoyeur (Flying cut) ?

- Housse étirable ou filmage orbital : la solution pour les charges instables

- Housse VCI ou complexe aluminium sous vide : le duel pour la protection métal

- Robot de palettisation ou palettiseur à couches : lequel choisir pour des cadences élevées ?

Pourquoi trop de tension déforme vos profilés plastiques souples ?

Le premier paramètre, et sans doute le plus critique, est la tension du film étirable. Une tension trop élevée est l’ennemi numéro un de l’intégrité des produits, en particulier pour les matériaux souples ou de faible épaisseur comme les profilés en PVC, les joints en caoutchouc ou même certains profilés aluminium très fins. Le réflexe commun est de tendre le film au maximum pour « bien » sécuriser le produit. C’est une erreur fondamentale. Le film étirable fonctionne par mémoire élastique : il cherche constamment à retrouver sa forme initiale. Une tension excessive exerce une pression continue sur le produit, pouvant entraîner des déformations permanentes, des courbures ou même un écrasement.

Ce phénomène est particulièrement visible sur des paquets de plusieurs profilés. La pression concentrée sur les arêtes des profilés extérieurs peut les marquer définitivement, rendant le produit non conforme. Le réglage optimal de la tension est donc un compromis. Il doit être suffisant pour assurer la cohésion du paquet et empêcher les produits de glisser, mais assez faible pour ne pas dépasser la limite de compression du matériau emballé. Les banderoleuses modernes sont équipées de systèmes de pré-étirage motorisés qui permettent un contrôle très fin de ce paramètre. Le pré-étirage allonge le film avant son application sur le produit, ce qui permet d’utiliser moins de force de dépose tout en garantissant une excellente tenue.

L’enjeu est de trouver le juste équilibre, souvent par une série de tests. Le bon réglage est celui qui assure la stabilité du paquet sans laisser la moindre marque sur le produit après 24 heures de repos. Ignorer ce détail, c’est prendre le risque de produire des lots entiers de produits déclassés, transformant un gain de productivité en une perte nette.

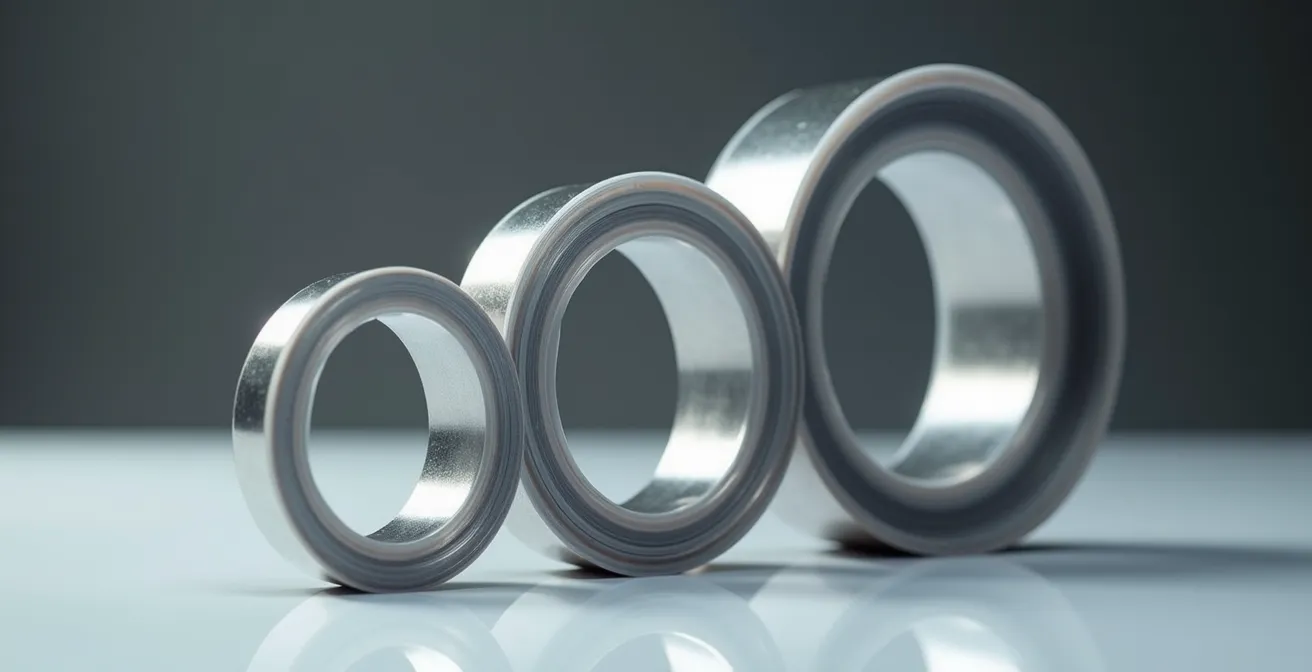

Comment choisir le diamètre d’anneau pour emballer du petit et du très grand ?

Le choix du diamètre de l’anneau de la banderoleuse est une décision structurante qui impacte directement la polyvalence, la cadence et l’efficacité énergétique de votre ligne. Un anneau trop petit limitera la taille des produits que vous pourrez emballer, tandis qu’un anneau surdimensionné pour des produits de petite section sera énergivore et potentiellement moins rapide. Le critère de base pour le dimensionnement est la diagonale maximale du produit ou du paquet à filmer. Il est crucial d’ajouter une marge de sécurité d’au moins 100 mm pour permettre un passage aisé et éviter tout contact entre le produit et l’anneau en rotation.

Cependant, le choix ne s’arrête pas à la simple mesure. Il y a un arbitrage technique à faire entre la taille et la vitesse. Comme le montre l’analyse comparative des systèmes, un anneau plus petit peut atteindre une vitesse de rotation plus élevée, favorisant les hautes cadences sur des produits de petite section. Inversement, un anneau de grand diamètre aura une vitesse de rotation plus faible, mais permettra de traiter des produits très volumineux.

Le tableau suivant illustre bien cette relation inverse entre le diamètre de l’anneau et la performance en vitesse, un facteur déterminant pour calculer la cadence théorique de votre ligne. L’analyse de ces données machine est un prérequis à tout investissement.

| Diamètre anneau | Vitesse rotation (RPM) | Cadence théorique | Section passage utile |

|---|---|---|---|

| R9 A-40 | 90 rpm | Haute cadence | 350mm |

| R9 A-60 | 70 rpm | Cadence moyenne | 550mm |

| R9 A-100 | 50 rpm | Cadence modérée | 950mm |

| R9 A-140 | 40 rpm | Cadence réduite | 1350mm |

Plan d’action : 5 critères pour sélectionner le bon diamètre d’anneau

- Mesurer la diagonale maximale du produit à emballer (et systématiquement ajouter une marge de sécurité de 100mm).

- Calculer le ratio entre la vitesse du convoyeur et la vitesse de l’anneau pour optimiser le pas de spirale et la consommation de film.

- Évaluer le poids total du produit pour déterminer la stabilité requise pendant la phase de rotation de l’anneau.

- Vérifier l’espace au sol et en hauteur disponible dans l’atelier (prévoir une marge de 500mm minimum au-dessus de la machine).

- Comparer le coût énergétique : un anneau plus petit et plus rapide peut consommer 15 à 20% moins d’énergie pour des produits adaptés.

Film opaque ou transparent : lequel choisir pour masquer la valeur du produit ?

Le choix du film étirable va bien au-delà de sa simple fonction de maintien. C’est un choix stratégique qui influe sur la protection, la confidentialité et la logistique de vos produits. Le film transparent standard est la solution la plus économique et permet une identification visuelle immédiate du contenu. C’est un avantage pour le contrôle qualité interne, mais un inconvénient majeur si les produits ont une valeur élevée (cuivre, laiton, aluminium de spécialité) et sont sujets au vol pendant le transport ou le stockage.

Dans ce contexte, le film opaque, généralement noir ou blanc, devient une solution de sécurité efficace. Il masque complètement la nature du produit, décourageant les convoitises. De plus, les films opaques offrent une protection totale contre les rayons ultraviolets. C’est un critère essentiel pour les produits sensibles aux UV, comme certains plastiques, les surfaces peintes ou les bois traités, qui pourraient se décolorer lors d’un stockage en extérieur. Comme le précise un expert, le choix est large :

Le film étirable pour banderolage orbital est disponible en version transparente standard mais aussi en noir ou avec traitement anti-UV, crucial pour protéger les finitions sensibles lors du stockage extérieur.

– Getra France, Guide des films étirables pour banderolage orbital

Cependant, l’opacité a une contrepartie : elle empêche la lecture des codes-barres ou des étiquettes d’identification apposés sur le produit lui-même. La solution consiste soit à programmer la machine pour laisser une « fenêtre » non filmée au niveau de l’étiquette, soit à intégrer un poste d’étiquetage en aval de la banderoleuse. Enfin, l’épaisseur du film est un autre paramètre clé. Pour des profilés aluminium lourds de 6 mètres, une épaisseur de 20 à 23 microns est généralement recommandée pour offrir le meilleur compromis entre résistance à la perforation et coût par emballage.

L’erreur de coupe du film qui laisse une traîne et bloque les cellules photoélectriques

Un des points de défaillance les plus frustrants sur une ligne de banderolage automatique est le système de coupe et de soudure du film. Un cycle qui échoue à cet endroit précis peut provoquer un arrêt complet de la ligne. L’erreur la plus commune est une coupe imparfaite qui laisse une « traîne » de film. Cette languette de plastique, en flottant, peut venir perturber les cellules photoélectriques qui gèrent la détection des produits sur le convoyeur, provoquant des arrêts intempestifs ou des cycles de filmage désynchronisés.

Les causes de ces échecs de coupe sont multiples. Une étude comparative approfondie a montré que l’accumulation d’électricité statique est responsable de près de 35% des cas, le film venant « coller » aux parties métalliques de la machine au lieu d’être proprement saisi par le système de pince. L’usure de la lame de coupe (30%) et une température de soudure inadaptée au type ou à l’épaisseur du film (25%) sont les autres causes majeures. Pour les films épais, supérieurs à 20 microns, un système de « pince et coupe » mécanique offre une meilleure fiabilité, même s’il peut être légèrement plus lent.

Fiabilisation du système de coupe : le rôle de l’ionisation

Une analyse menée sur plusieurs lignes de production a révélé l’impact majeur de l’électricité statique sur les défauts de coupe du film. Face à ce constat, l’implémentation d’un système d’ionisation (barres antistatiques) juste avant le groupe de coupe a été testée. Les résultats ont été sans appel : en neutralisant les charges électrostatiques sur le film, le système a permis de réduire les défauts de coupe de 60%. Cet ajout, relativement peu coûteux, a considérablement augmenté la fiabilité et le temps de fonctionnement effectif de la ligne, démontrant que la solution ne se trouve pas toujours dans la mécanique pure mais aussi dans la gestion de phénomènes physiques annexes.

La maintenance préventive est donc cruciale à ce niveau : inspection et remplacement régulier de la lame, nettoyage des mâchoires de soudure et vérification du bon fonctionnement du système antistatique. Un système de coupe fiable est la garantie d’une production continue et sereine.

Comment banderoler en continu sans arrêter le convoyeur (Flying cut) ?

Dans une logique de maximisation de la productivité, chaque seconde compte. Le cycle standard d’une banderoleuse orbitale implique l’arrêt du convoyeur pendant que l’anneau effectue les tours de filmage, puis son redémarrage. Cette séquence arrêt/marche, répétée pour chaque produit, représente un temps mort significatif qui limite la cadence globale de la ligne. Pour dépasser cette limite, les systèmes les plus performants intègrent une technologie appelée « Flying Cut » ou coupe à la volée.

Le principe est de synchroniser parfaitement la vitesse du convoyeur et la vitesse de rotation de l’anneau. Le produit traverse la machine sans jamais s’arrêter. Le cycle de filmage, y compris l’accroche initiale du film, la coupe et la soudure finales, est réalisé « à la volée ». Cette technologie requiert une automatisation de haut niveau, notamment un protocole de communication rapide (type Profinet) entre l’automate (PLC) de la banderoleuse et ceux qui pilotent les convoyeurs d’entrée et de sortie. Des capteurs photoélectriques de haute précision sont nécessaires pour détecter l’avant et l’arrière de chaque produit, ainsi que l’espace (le « gap ») qui les sépare.

La mise en œuvre est complexe. Elle exige une programmation fine pour gérer un espacement minimum constant entre les produits (par exemple, un gap de 800 mm pour des profilés de 6m avançant à 10 m/min) et une synchronisation des variateurs de vitesse avec une tolérance très faible. Cependant, le gain est considérable. Selon les données de performance des systèmes de banderolage continu, l’adoption d’un système de coupe à la volée peut entraîner une augmentation de cadence de 25 à 30% par rapport à un système classique avec arrêt/redémarrage. C’est un investissement qui se justifie pleinement pour les lignes à très haute productivité où la banderoleuse pourrait devenir un goulot d’étranglement.

Housse étirable ou filmage orbital : la solution pour les charges instables

Lorsqu’il s’agit d’emballer des profilés, le banderolage orbital n’est pas la seule solution d’automatisation. La housse étirable (ou housse rétractable) est une alternative souvent envisagée. Le choix entre les deux technologies dépend fondamentalement de la nature du produit, des contraintes logistiques et des objectifs de protection. La housse étirable consiste à enfiler une gaine de film plastique sur une palette complète de produits, puis à la rétracter thermiquement (ou à l’étirer à froid) pour la conformer à la charge. Son principal avantage est de créer un emballage totalement fermé sur 5 faces, offrant une excellente protection contre la pluie et les intempéries, idéale pour le stockage extérieur.

Le filmage orbital, quant à lui, enroule le film en spirale directement autour du produit ou du paquet, sur toute sa longueur. Sa force est de stabiliser le produit lui-même, et non la palette. C’est la solution privilégiée pour les produits longs et fins qui risqueraient de flamber ou de se désolidariser s’ils n’étaient pas maintenus ensemble de manière homogène. De plus, l’emballage orbital est plus « respirant » que la housse, ce qui limite considérablement les risques de condensation et de corrosion qui peuvent survenir par « effet de serre » sous une housse étanche.

L’arbitrage se fait aussi sur le coût et la cadence, comme le met en évidence cette analyse comparative des technologies d’emballage. Le filmage orbital est généralement plus économique en termes de consommable par emballage et permet des cadences produit/heure plus élevées.

| Critère | Housse étirable | Filmage orbital |

|---|---|---|

| Coût par emballage | 2,50-3,00€ | 0,80-1,20€ |

| Protection pluie | Excellente (dessus fermé) | Bonne (spirale serrée) |

| Stabilisation charge | Palette uniquement | Sur toute la longueur |

| Cadence | 40-60 palettes/h | 100-150 produits/h |

| Risque condensation | Élevé (effet serre) | Faible (respirant) |

En résumé, si votre priorité est la protection intégrale d’une palette complète pour stockage extérieur, la housse est une option. Si vous cherchez à stabiliser des produits longs, à optimiser le coût par emballage et à éviter la condensation, le filmage orbital est techniquement supérieur.

Housse VCI ou complexe aluminium sous vide : le duel pour la protection métal

Pour les profilés métalliques, notamment en aluminium, en acier ou en cuivre, la protection ne se limite pas aux chocs et à la poussière. La lutte contre la corrosion est un enjeu majeur, surtout lors de stockages de longue durée ou d’expéditions maritimes. Historiquement, des solutions comme la mise sous vide dans une housse en complexe aluminium ou l’application de graisses de protection étaient utilisées. Ces méthodes sont efficaces mais coûteuses, lentes et nécessitent une opération de nettoyage (dégraissage) avant l’utilisation du produit, ce qui ajoute des coûts et des contraintes.

Une technologie plus moderne et directement intégrable au banderolage orbital consiste à utiliser un film étirable VCI (Volatile Corrosion Inhibitors). Ce film contient des agents chimiques qui se subliment, c’est-à-dire qu’ils passent de l’état solide à l’état gazeux. Ces molécules gazeuses se déposent sur toutes les surfaces métalliques à l’intérieur de l’emballage, créant une barrière protectrice invisible de quelques molécules d’épaisseur qui empêche l’oxydation. Comme l’explique un spécialiste, l’efficacité est microscopique et redoutable.

Le film VCI crée une barrière moléculaire invisible de seulement 2-3 molécules d’épaisseur qui protège les surfaces métalliques sans laisser de résidu, permettant une utilisation immédiate après déballage.

– Armor VCI, Guide de protection anticorrosion industrielle

Étude de cas : protection anticorrosion pour profilés aluminium 2024

Des tests menés sur des profilés en alliage d’aluminium 2024, particulièrement sensible à la corrosion, ont comparé l’efficacité du filmage orbital avec un film VCI spécifique et la méthode traditionnelle de housse sous vide. L’application d’un film VCI ICT®510-C Non-ferrous a permis de protéger efficacement les profilés pendant une durée de 3 ans dans des conditions de stockage standard. Le principal avantage réside dans la suppression totale de l’étape de dégraissage post-stockage. Cette simplification du processus a permis de réduire les coûts globaux de protection de 40% par rapport à la solution sous vide, tout en permettant une application entièrement automatisée à des cadences de 150 produits par heure, comme le prouvent les données de tests sur la technologie VCI.

L’intégration du traitement anticorrosion directement dans le consommable d’emballage représente un saut qualitatif et économique majeur. Elle transforme une simple opération logistique en une étape de traitement à valeur ajoutée, garantissant l’intégrité du produit jusqu’à son utilisation finale.

À retenir

- Le réglage de la tension du film et le choix du diamètre de l’anneau sont les deux décisions initiales qui conditionnent 80% de la performance de votre ligne de banderolage.

- La fiabilité de l’automatisation se joue sur des détails critiques comme le système de coupe du film ; l’électricité statique est un ennemi silencieux mais majeur.

- Les technologies avancées comme le film VCI pour la protection anticorrosion ou la coupe à la volée (« Flying Cut ») pour la cadence transforment la banderoleuse d’un centre de coût en un avantage compétitif.

Robot de palettisation ou palettiseur à couches : lequel choisir pour des cadences élevées ?

Une fois vos profilés de 6 mètres parfaitement emballés et protégés, le dernier maillon de la chaîne d’automatisation est leur palettisation. Manutentionner manuellement des charges aussi longues, lourdes et encombrantes est non seulement un risque pour la sécurité des opérateurs, mais aussi un goulot d’étranglement qui anéantit les gains de productivité obtenus en amont. Deux grandes familles de technologies s’affrontent pour cette tâche : le palettiseur à couches et le robot de palettisation polyarticulé.

Le palettiseur cartésien ou à couches est conçu pour la haute cadence et les produits homogènes. Il fonctionne en préparant une couche complète de produits sur une plaque, puis en la déposant sur la palette. C’est une solution extrêmement rapide et efficace lorsque vous palettisez toujours le même type de paquet selon le même plan de palettisation. Sa rigidité est cependant son principal inconvénient : il manque de flexibilité et s’adapte mal aux changements de format ou à la manipulation de produits hétérogènes.

Le robot de palettisation polyarticulé, équipé d’un préhenseur adapté (pince, fourche, ventouses), offre une flexibilité quasi infinie. Il peut saisir un ou plusieurs profilés à la fois, les orienter, les croiser, et construire un plan de palettisation complexe. C’est la solution idéale pour gérer des productions variées, pour créer des « fagots » stables ou pour s’adapter à des palettes de différentes tailles. Si sa cadence brute peut être inférieure à celle d’un palettiseur à couches pour des tâches simples, sa capacité à exécuter des schémas complexes et à s’adapter rapidement en fait un outil stratégique pour les productions agiles. Pour des profilés de 6 mètres, le robot est souvent la seule solution viable, car il peut être synchronisé avec des convoyeurs pour saisir les produits sur une grande longueur, une tâche impossible pour un palettiseur à couches standard.

L’automatisation de l’emballage de produits longs est un projet complexe où chaque détail compte. Maîtriser ces paramètres, du choix du film à la technologie de palettisation, est ce qui distingue une ligne de production performante d’une source de problèmes sans fin. Évaluez dès maintenant votre processus pour identifier la solution la plus adaptée à vos besoins spécifiques.

Questions fréquentes sur le banderolage orbital de profilés

Le film opaque affecte-t-il la lecture des codes-barres ?

Oui, les films opaques bloquent les scanners optiques. La solution la plus courante consiste à programmer la machine pour laisser une petite zone non filmée (« fenêtre ») au niveau de l’étiquette, ou à intégrer un poste d’étiquetage automatique après la station de banderolage.

Existe-t-il des alternatives écologiques au film plastique ?

Oui, des alternatives commencent à émerger pour répondre aux exigences de durabilité. Le film en papier kraft étirable est l’une des solutions les plus prometteuses. Il offre une bonne résistance, une opacité naturelle et une image de marque perçue comme plus écologique. Son principal frein reste un coût qui peut être jusqu’à 30% supérieur à celui du film plastique traditionnel.